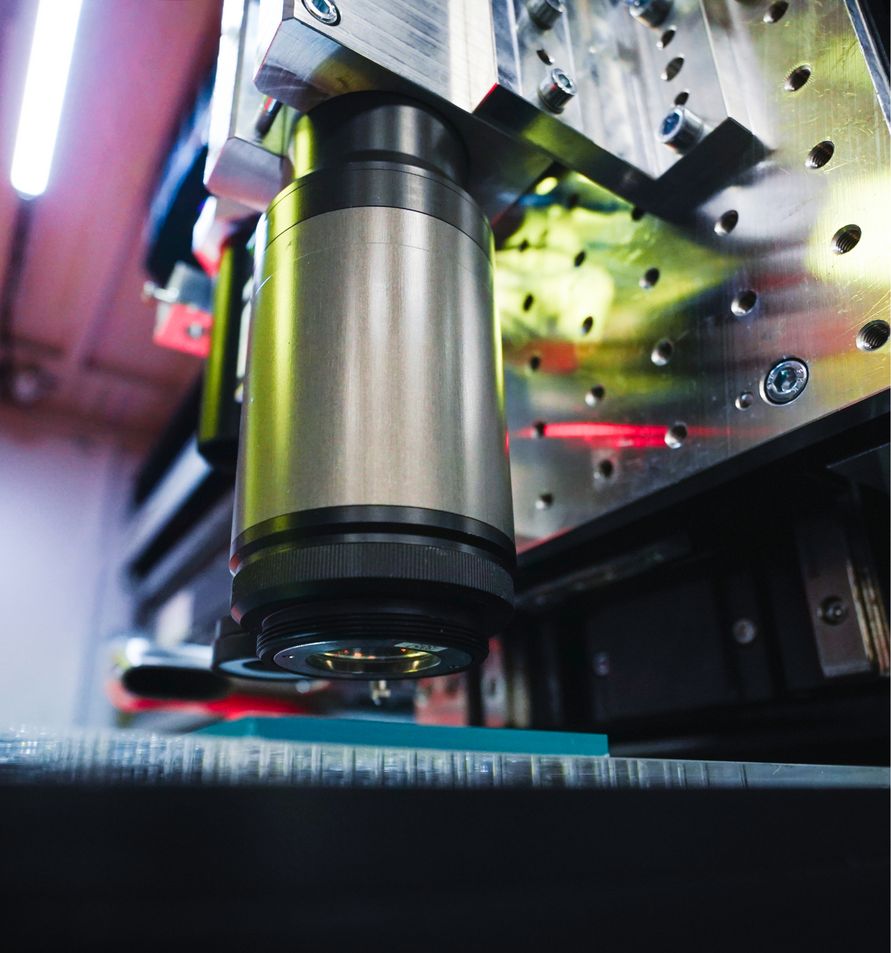

We offer laser solutions for industrial applications.

We combine advanced laser process technology, intelligent software, and automation with global support to enable high-volume production across the entire lifecycle.

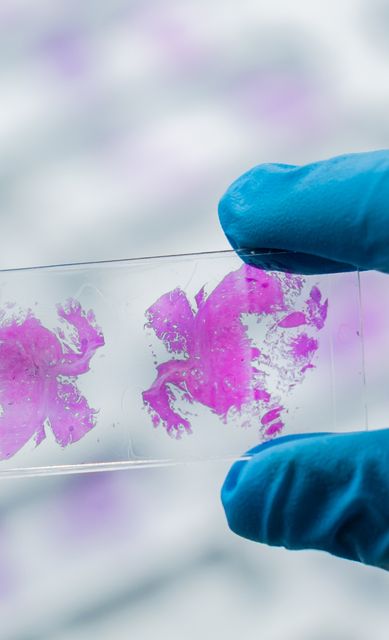

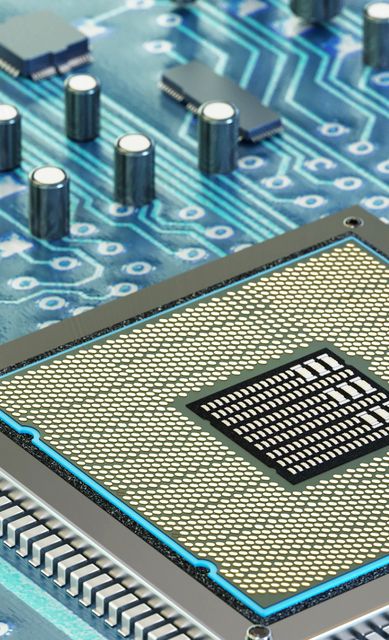

Key Industries

Applications at a Glance

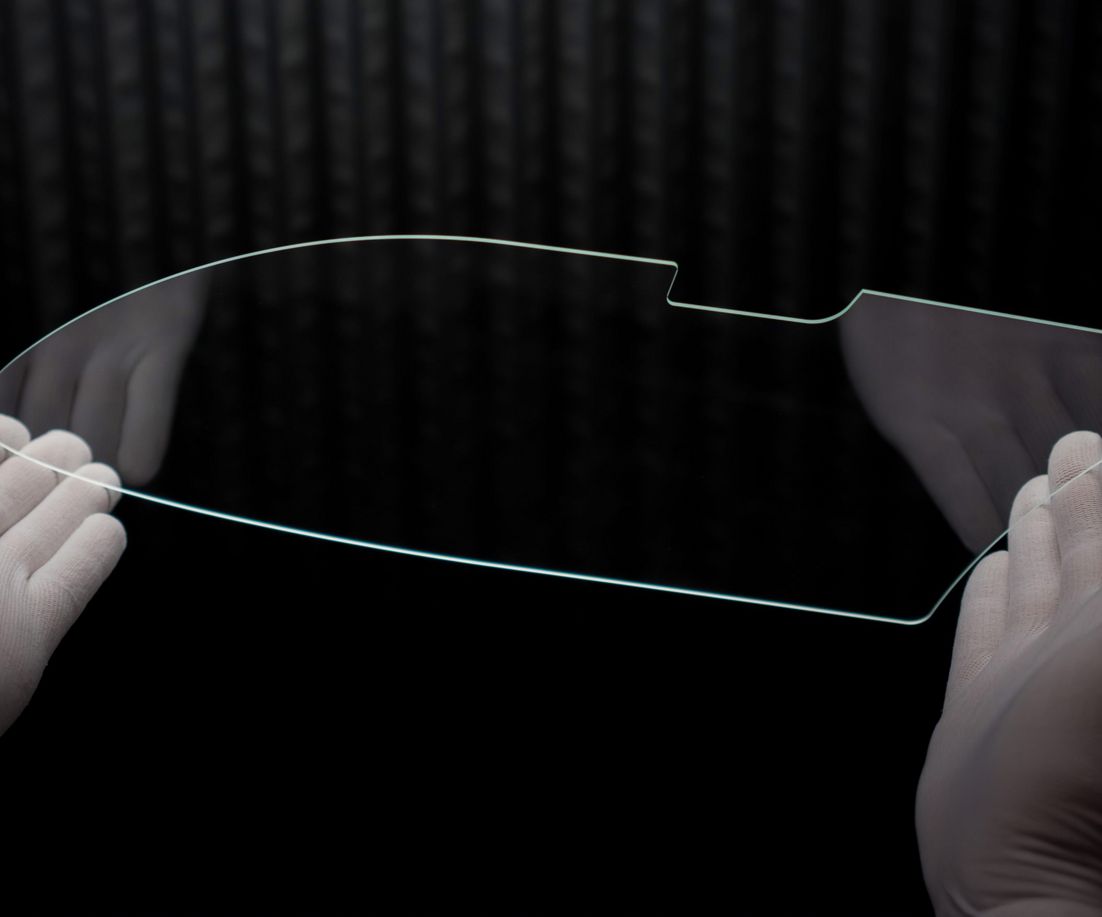

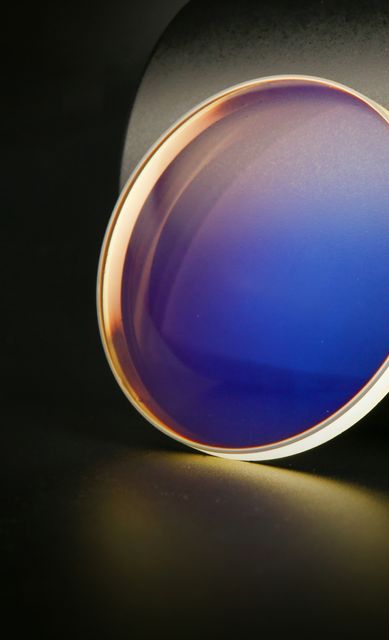

We master the art of using pulsed lasers for precise ablation or modification of delicate materials. We can create a vast range of outcomes for a variety of applications by adjusting wavelength, power, energy density, and beam shaping.

This is 4JET

Since 2006, we have grown from a start-up to become a medium-sized, globally operating player.

0

Employees from 25 different home countries

0

+

Systems running around the clock and around the world

0

+

IP families ensure our customers’ technological edge