Luftfahrt

Laseranwendungen revolutionieren die Nachhaltigkeit in der Luftfahrt

Die globale kommerzielle Luftfahrtindustrie steht unter zunehmendem Druck, ihre Umweltbelastung zu reduzieren, da sie derzeit für mehr als 2 % der vom Menschen verursachten CO2-Emissionen verantwortlich ist. Mit weltweit über 30.000 Flugzeugen im Einsatz muss die Branche auf sukzessive Fortschritte setzen, um einen umweltfreundlicheren Betrieb zu erreichen. Dabei hat sich die Lasertechnologie als ein leistungsstarkes Werkzeug zur Optimierung von Effizienz und Nachhaltigkeit von Flugzeugen erwiesen. Sie ermöglicht praxisnahe Verbesserungen, die bereits heute in großem Umfang eingesetzt werden können, während disruptive Lösungen wie Sustainable Aviation Fuel (SAF) noch voraussichtlich Jahrzehnte in der Entwicklung sein werden.

Oberflächenfunktionalisierung mit Laser

Bis zu 30 Millionen Tonnen weniger CO2 – dank laserstrukturierter Haifischhaut-Oberflächen

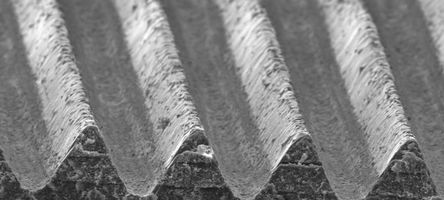

Eine der vielversprechendsten Anwendungen von Lasern in der Luftfahrt ist die Oberflächenfunktionalisierung. Durch laserbasierte Strukturierungstechniken können wir biomimetische Oberflächen – etwa mit haifischhautähnlichen Mustern – auf Flugzeugen erzeugen. Diese innovativen Texturen verringern den aerodynamischen Widerstand und führen zu bis zu 3 % geringerem Treibstoffverbrauch auf Langstreckenflügen. Selbst solche scheinbar kleinen Verbesserungen summieren sich zu einer jährlichen Reduktion von über 30 Millionen Tonnen CO2.

LEAF-Technologie: Aerodynamische Innovation für die Luftfahrt

Die LEAF-Technologie (Laser Enhanced Air Flow) nutzt den Effekt einer Haifischhaut, um die Oberflächenfunktionalisierung in Branchen wie Luftfahrt, erneuerbare Energien und Seeverkehr zu revolutionieren. Inspiriert von den mikroskopisch kleinen Rillen auf der Haifischhaut, die den Reibungswiderstand minimieren, verwendet LEAF ein Laserinterferenzverfahren, um präzise Mikro- und Nanostrukturen auf Materialoberflächen zu erzeugen, wodurch die Reibung um bis zu 10 % reduziert und die Strömungsdynamik optimiert wird. Diese innovative Methode nutzt die Interferenz zweier Laserstrahlen, um großflächig flexible Oberflächenmuster zu gestalten, und ist damit wesentlich schneller und robuster im Vergleich zur klassischen Laserverfahren.

Im Gegensatz chemischen Behandlungen kann LEAF auf bereits in ihrer Anwendung bewährte, zertifizierten Materialien angewendet werden und gewährleistet so langanhaltende Effekte, ohne bestehende Standards zu beeinträchtigen. Mit einer Bearbeitungsgeschwindigkeit von bis zu 1 m2 pro Minute und zwei Laser Units steigert LEAF nicht nur die Energieeffizienz, sondern unterstützt auch Nachhaltigkeitsinitiativen, indem es hydro- und aerodynamische sowie betriebliche Vorteile für Hightech-Industrien liefert, die nach höherer Leistung und geringerer Umweltbelastung streben.

Laserentlacken und Laserentschichten

Schneller, sicherer und umweltfreundlicher: Wie Laser die Flugzeugwartung revolutionieren

Das Laserentlacken revolutioniert die Flugzeugwartung, indem es eine sauberere, schnellere und umweltfreundlichere Alternative zu herkömmlichen Entlackungsverfahren bietet. Herkömmliche Methoden zum Entfernen von Farbe und Beschichtungen an Flugzeugkomponenten verwenden häufig aggressive Chemikalien oder abrasive Prozesse, die empfindliche Materialien beschädigen und gefährliche Abfälle erzeugen können. Im Gegensatz zu chemischen Abbeizmitteln oder Strahlverfahren verwenden Lasersysteme fokussierte Lichtstrahlen, um Lack und Beschichtungen präzise zu entfernen, ohne die Integrität der Verbundwerkstoffe zu beeinträchtigen. Das reduziert nicht nur die Wartungszeit, sondern minimiert auch die ökologische Belastung.

Laserverfahren zur Entschichtung als Schlüsseltechnologie zu einer umweltfreundlicheren Luftfahrt

Ein herausragender Vorteil des Laserentlackens ist die deutliche Verkürzung der Wartungszeit. Flugzeuge können schneller wieder in Betrieb genommen werden, da Lasersysteme sehr effizient arbeiten und gezielt nur die Bereiche behandeln, die tatsächlich bearbeitet werden müssen. Zudem entfällt der Einsatz großer Mengen gefährlicher Chemikalien – das führt zu weniger giftigem Abfall und zu einer sichereren Arbeitsumgebung für das Wartungspersonal. Insgesamt unterstützt das lasergestützte Lackentfernen den Nachhaltigkeitskurs der Luftfahrt, indem es Emissionen reduziert, Abfälle vermeidet und die Betriebseffizienz verbessert.

Laserbasierte Klebevorbereitung

Höchste Klebeleistung durch laserbasierte Oberflächenbehandlung

In der Luft- und Raumfahrttechnik sind die Zuverlässigkeit und Reproduzierbarkeit von Verbindungen von entscheidender Bedeutung. Da die Luftfahrtindustrie zunehmend von Metall auf Hybridwerkstoffe umstellt, gewinnt das Kleben immer mehr an Bedeutung – herkömmliche Fügeverfahren wie Schweißen oder Löten sind für diese Anwendungen nicht mehr geeignet. Ob für Strukturkomponenten oder Leichtbaukonstruktionen: Die Qualität der Oberflächenvorbereitung hat direkten Einfluss auf Festigkeit und Haltbarkeit der Klebeverbindungen.

Klassische Verfahren wie chemisches Ätzen oder mechanisches Schleifen verursachen häufig Unregelmäßigkeiten, Rückstände oder Abfall. Im Gegensatz dazu bietet die laserbasierte Klebevorbereitung eine saubere, präzise und hoch reproduzierbare Lösung – insbesondere für fortschrittliche Verbundwerkstoffe wie kohlenstofffaserverstärkte Kunststoffe (CFK).

Saubere und gleichmäßige Klebeflächen für Luftfahrtanwendungen

Für die Oberflächenbehandlung werden spezielle gepulste Reinigungslaser eingesetzt. Mithilfe hochpräziser Ablenkeinheiten wird der Laserstrahl über die Zieloberfläche geführt, wodurch sowohl eine selektive als auch gleichmäßige Bearbeitung möglich ist. Diese Technik entfernt effektiv Verunreinigungen, Oxide und Rückstände vom Substrat und aktiviert die Oberfläche. Je nach Anwendung können die Laserparameter fein abgestimmt werden, um das gewünschte Ergebnis zu erzielen. So lassen sich Oberflächen schonend reinigen, ohne das Grundmaterial zu verändern. Alternativ kann der Prozess so eingestellt werden, dass der Laser Mikrostrukturen auf der Oberfläche erzeugt – das vergrößert die effektive Klebefläche und verbessert die Haftfestigkeit durch zusätzliche mechanische Verankerung oder Verzahnung. Zur Vorbehandlung für Schweißprozesse können sämtliche Verunreinigungen und undefinierte Oxidschichten berührungslos entfernt werden, wodurch homogene Schweißnähte ermöglicht werden.

Das Ergebnis der Laserreinigung ist eine trockene, saubere, rückstandsfreie und sterile Oberfläche – optimal vorbereitet für Klebe- oder Schweißprozesse, ganz ohne den Einsatz von Chemikalien oder abrasiven Mitteln. So wird sichergestellt, dass jede Verbindung den höchsten Anforderungen an Flugsicherheit, strukturelle Leistung und Langzeitzuverlässigkeit gerecht wird.