Wafer Dicing ist der letzte Prozessschritt in der Herstellung von Chips, Mikrooptiken, MEMS-Bauteilen und Sensoren. Dabei werden Wafer mit höchster Präzision in einzelne Chips vereinzelt.

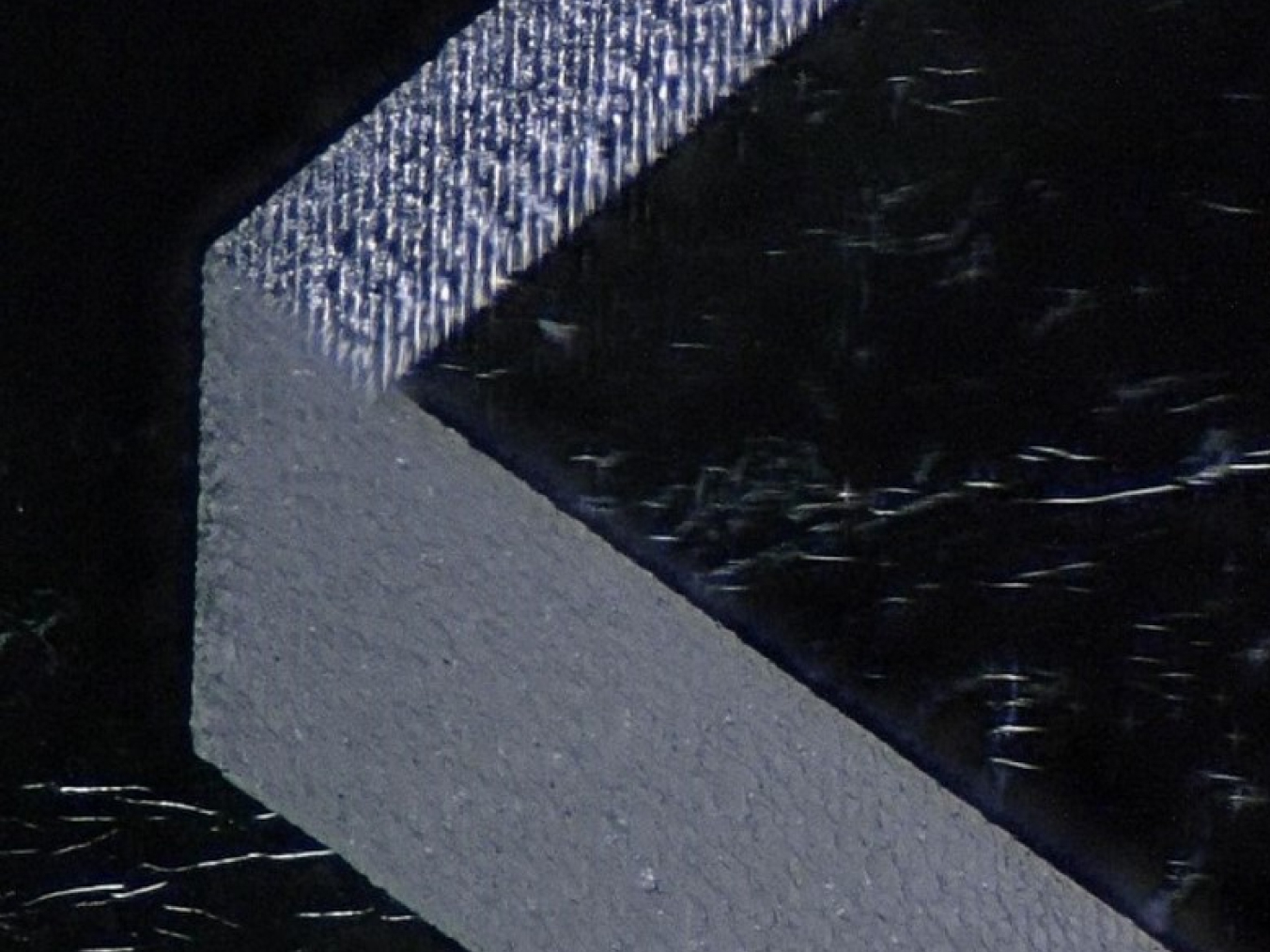

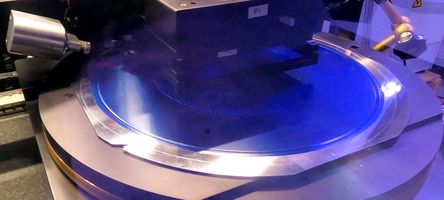

Anders als herkömmliche Verfahren wie Laserschneiden, Blade Dicing oder mechanisches Ritzen nutzt unsere DTX 200 NX ein speziell entwickeltes Breaking-System für die präzise Trennung von Wafern – insbesondere bei der Bearbeitung von Glaswafern.

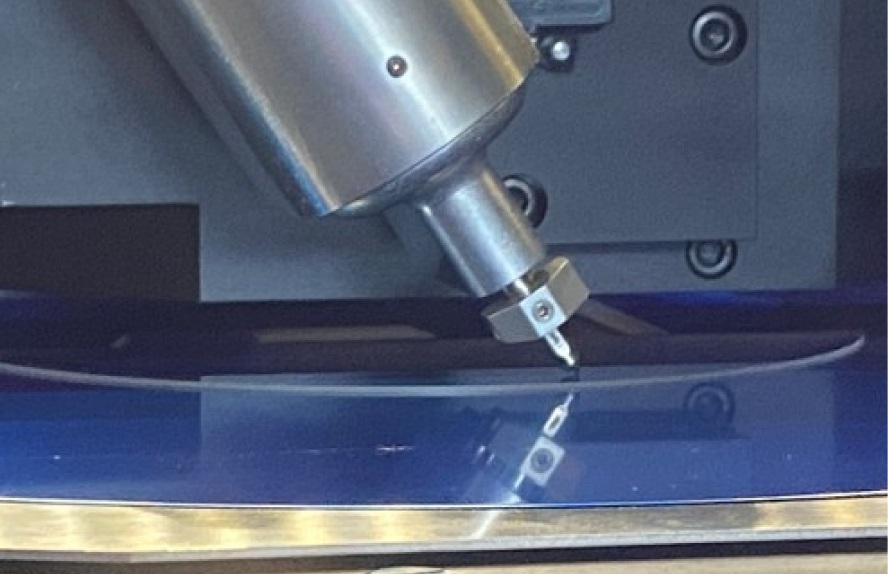

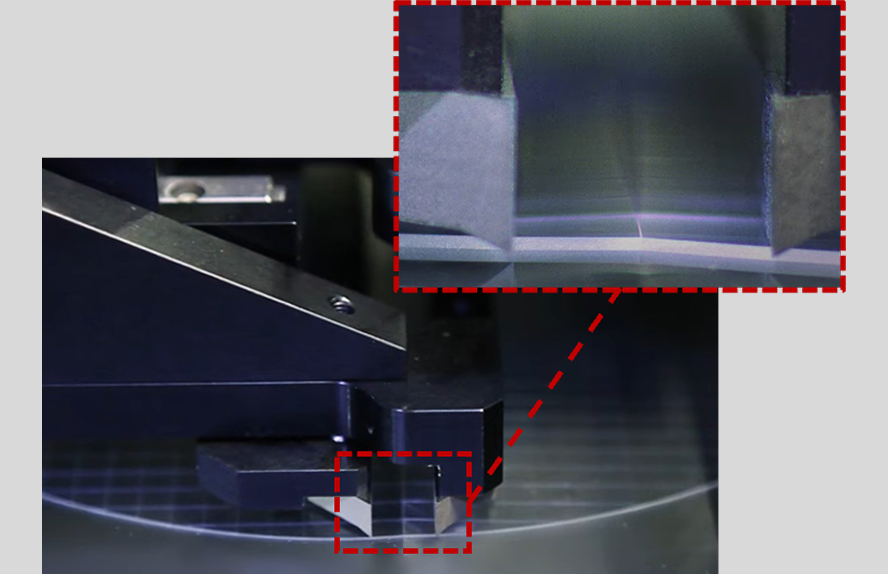

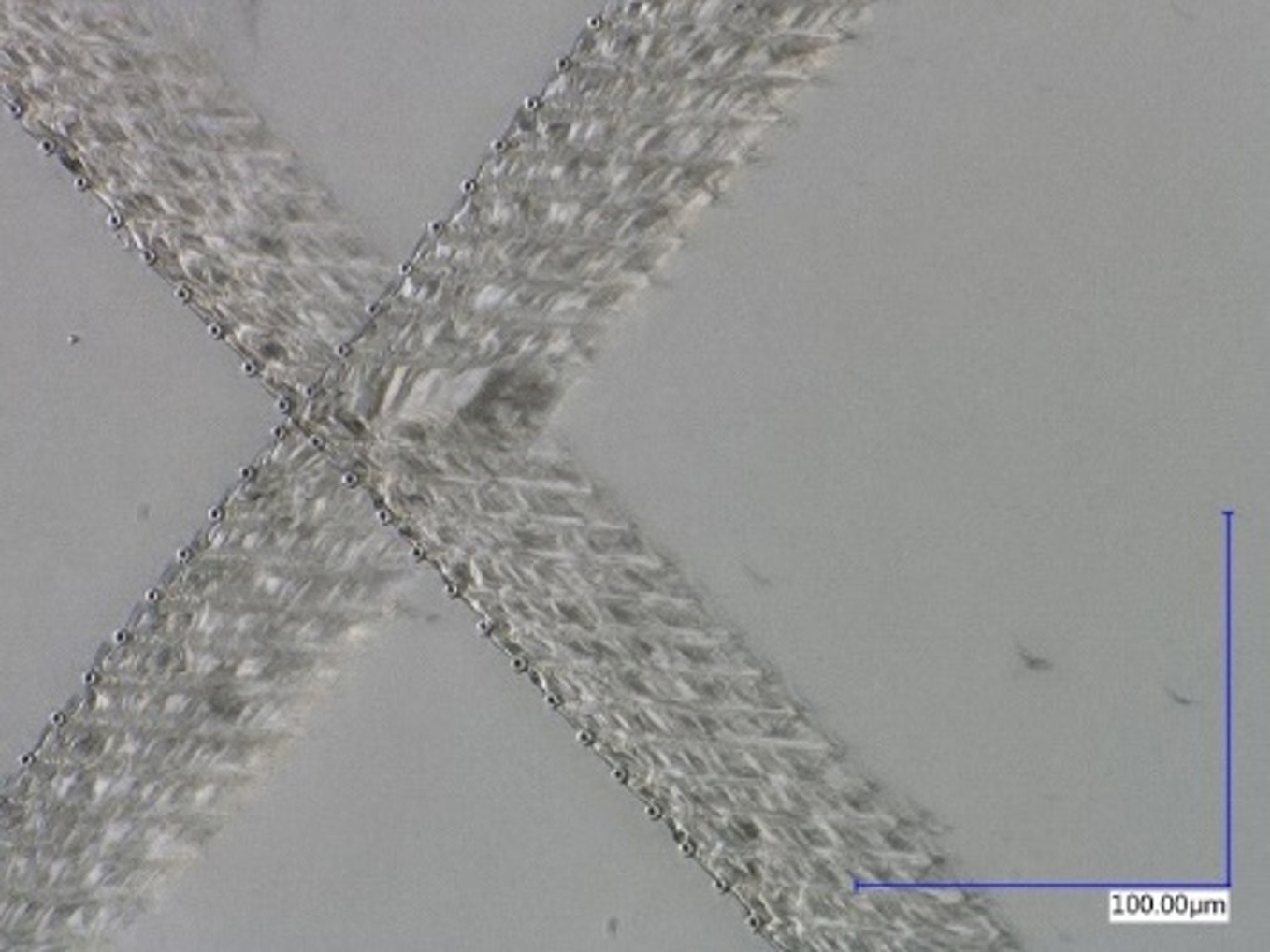

Der Dry-Dicing-Prozess beginnt mit der Erzeugung eines definierten Mikrorisses entlang vorgegebener Trennlinien – entweder mittels Laser Scribing (nanoPerforation) oder Diamant-Ritzen (Diamond Scribe & Break). Anschließend trennt der DTX 200 NX den Wafer sauber entlang dieser Risslinien durch gezieltes mechanisches Brechen.

Für eine optimale Vereinzelung und einfaches Handling kann der Wafer – auf Dicing-Tape montiert – anschließend mit dem DXE Wafer Expander bearbeitet werden. Dieser dehnt das Tape schonend, um die einzelnen Dies zu separieren und zu stabilisieren – ideal für nachgelagerte Pick-and-Place-Prozesse oder Inspektionsschritte.

Dieser trockene, kontaktfreie Prozess eignet sich ideal für Dünnglas, beschichtete Wafer und empfindliche Halbleiter und bietet:

- Partikelfreie Vereinzelung ohne Kühlflüssigkeiten

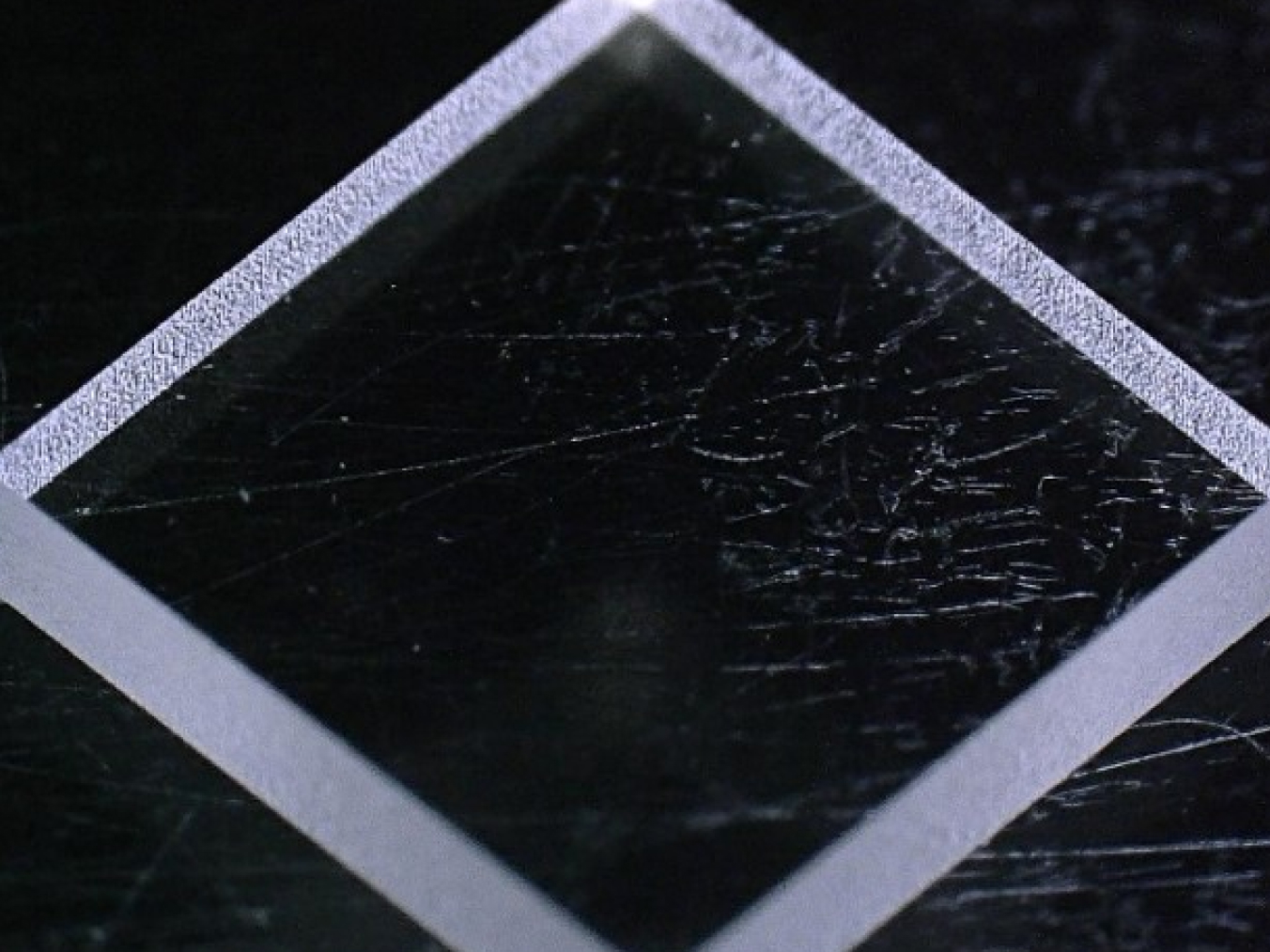

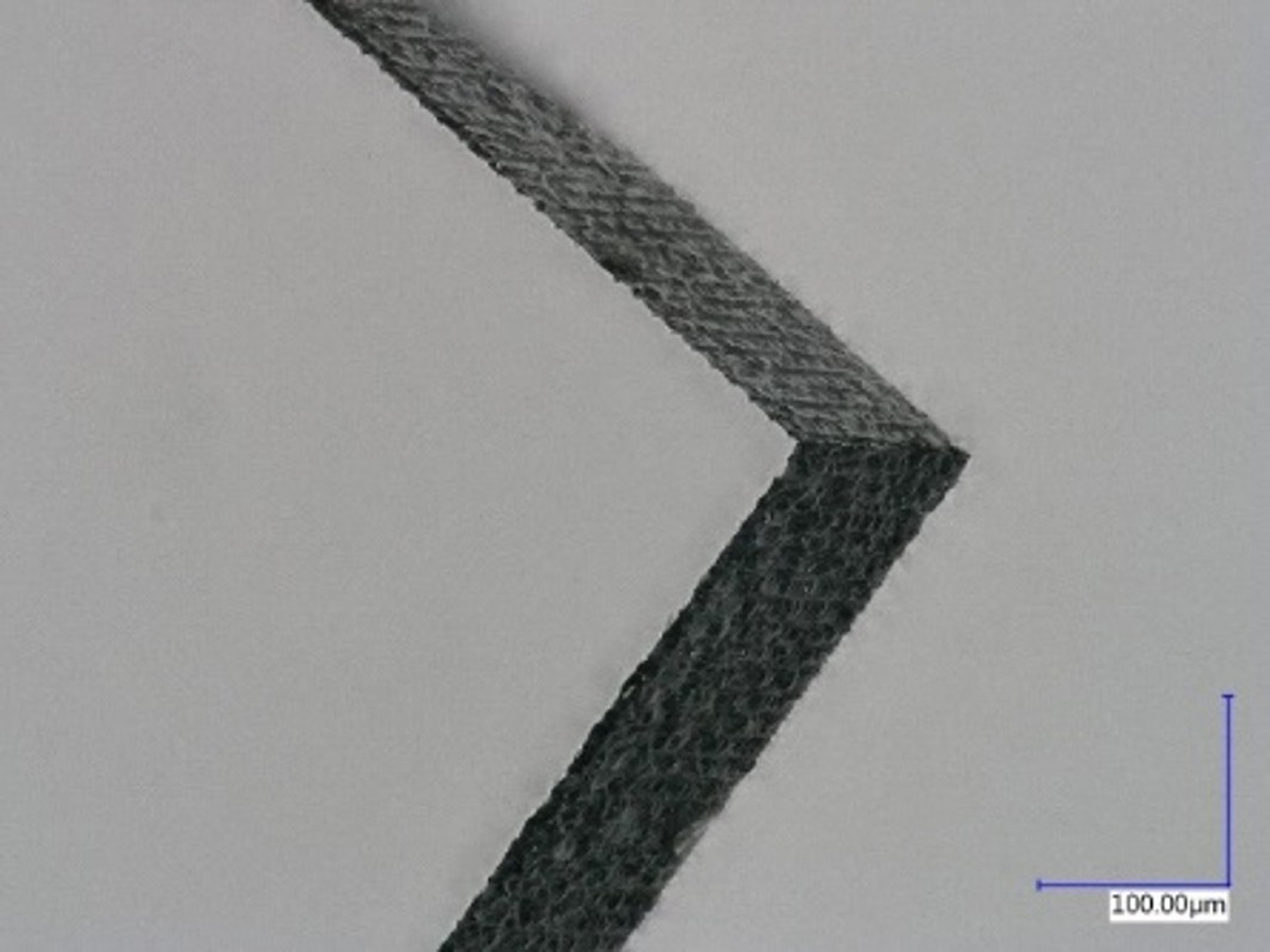

- Hervorragende Kantenqualität mit minimalem Ausbrechen

- Keine thermischen Schäden oder Wärmeeinflusszonen

- Skalierbarkeit für die Hochdurchsatzfertigung

- Exzellente Kompatibilität mit ultradünnem Glas und Multilayer-Substraten

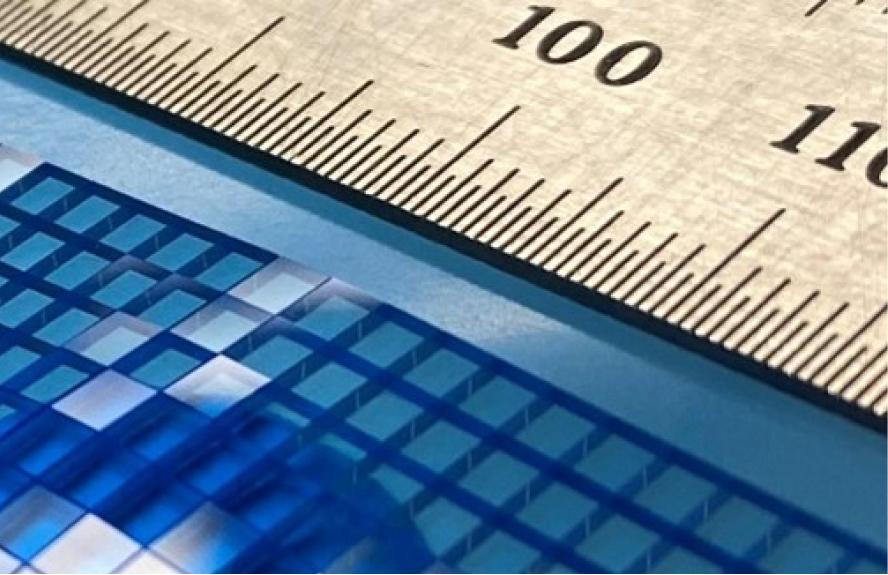

Im Vergleich zum Laserschneiden ermöglicht unser Scribe-&-Break-Verfahren extrem kleine Bauteilgrößen im Sub-Millimeter-Bereich (nanoPerforation & Break) oder die Vereinzelung nichttransparenter Materialien (Diamond Scribe & Break).

Der Dry Dicing Process unterstützt eine Vielzahl fortschrittlicher Anwendungen, darunter:

- Vereinzelung mikrofluidischer Chips aus Glaswafern

- Wafer-Dicing in der Halbleiterfertigung, einschließlich Silizium (Si), Siliziumkarbid (SiC) sowie III-V-Halbleitermaterialien wie AlN und InP

- Präzisionsvereinzelung photonisch integrierter Schaltungen (PICs)

- Dicing von MEMS-Wafern und Substraten für Flachbildschirme

- Waferdicing von AR/VR-Optikkomponenten, häufig mit komplexen Beschichtungen oder empfindlichen Materialien

Ob im Prototyping oder in der Serienproduktion – der DTX 200 NX ermöglicht mechanisches Dicing von Glaswafern mit herausragender Zuverlässigkeit und Wiederholgenauigkeit.

FAQ: Wafer Dicing mit dem Scribe-&-Break-Verfahren

Das Scribe-&-Break-Verfahren besteht aus zwei Schritten:

- Scribing – Ein Diamantwerkzeug oder ein Laser ritzt einen Wafer präzise ein.

- Breaking – Der Wafer wird anschließend kontrolliert entlang der geritzten Linie gebrochen.

Im Vergleich:

- Mechanisches Sägen

➝ Abrasiver Schnitt mit hoher Partikelbildung, riskant für empfindliche Substrate. - Laser-Schneiden

➝ nanoPerforation: berührungslos, aber mit thermischem Einfluss. Ideal für transparente Materialien und komplexe Konturen (z. B. mit der PEARL 400S WD). - Diamond Scribe & Break

➝ Keine thermische Belastung, partikelarm – besonders geeignet für spröde Materialien und solche, die für gängige Laserstrahlung nicht transparent sind. - Laser Scribe & Break

➝ nanoPerforation für transparente Materialien und extrem kleine Bauteile mit höchster Präzision – z. B. durch Kombination einer PEARL system und DTX 200 NX.

- Stressfreier Bruch – keine thermischen Einflüsse, gut für temperaturempfindliche Bauteile

- Exakte Bruchkanten ohne Materialverlust

- Partikelarme Verarbeitung – ideal für Reinräume

- Schonung empfindlicher Schichten, da keine Reibung oder Hitze entsteht

- Hohe Wiederholgenauigkeit – auch bei Kleinserien

- Kosteneffizienter und einfacher Prozess

- Funktioniert nur bei Materialien, die sich kontrolliert und sauber brechen lassen

- Mikrorisse möglich bei sehr empfindlichen Schichten oder Materialien

- Nicht geeignet für komplexe Geometrien wie Kurvenschnitte

Ja. Die DTX 200 NX ermöglicht bei entsprechender Konfiguration das kontaktfreie Brechen vor oder nach dem Aufbringen sensibler Beschichtungen. Aktive und strukturierte Oberflächen bleiben vollständig unberührt, was höchste Prozesssicherheit gewährleistet – ideal für optoelektronische Bauteile oder biomedizinische Chips.

Ja. In Kombination mit unseren nanoPerforation-Lasersystemen, wie zum Beispiel der Pearl 400S WD, wird ein hybridisiertes Verfahren möglich:

Erst perforiert der Laser präzise die Waferstruktur, dann trennt die DTX 200 NX die Chips mechanisch entlang der Laserlinien.

Diese Integration verbindet höchste Präzision und Materialschonung.

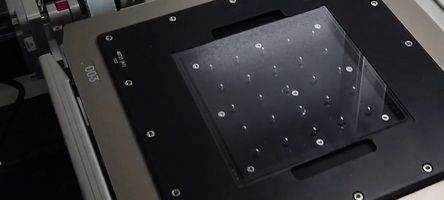

Verarbeitet Wafer bis 200 mm Durchmesser

Bearbeitet auch kleine Waferteile und Sonderformate

Taktzeit pro Brechvorgang: ca. 1,5 Sekunden – ideal für effiziente Serienproduktion

Der kontaktarme Bruch minimiert die Partikelerzeugung signifikant.

Keine bis geringe Splitterbildung

Minimale Rückstände

- Hohe Reinraumtauglichkeit. Das sorgt für besseren Yield und reduziert Reinigungsaufwand erheblich.

Die DTX 200 NX ist kompatibel mit einer Vielzahl spröder Materialien, darunter:

Fused Silica

Borosilikatglas

Saphir

beschichtetes Glas

III-V Substrate wie GaAs und InP

Sie eignet sich hervorragend für komplexe Anforderungen in der Halbleiter- und Optoelektronikfertigung.

Beides!

Mit dem Wizard-Modus und bedienergesteuerten Sequenzen ist die DTX 200 NX ideal für Forschung und Prototyping.

Durch die vollautomatische Verarbeitung lässt sich der Prozess problemlos auf Serienproduktion skalieren.

Wie intuitiv ist das System in der Bedienung?

Benutzerfreundliche GUI mit Touchscreen

Interaktive Assistentenmodi erleichtern die Bearbeitungsschritte

Keine spezielle Schulung erforderlich für den Basisbetrieb. Die Inbetriebnahme ist schnell und unkompliziert – ideal auch für wechselndes Personal.

Die Wahl hängt von Substrattyp, Designkomplexität und Produktionsmenge ab.

Ja, die DTX 200 NX wird erfolgreich eingesetzt für:

Optoelektronische Bauteile wie Fotodioden und Modulatoren

MEMS-Systeme

Biomedizinische Geräte auf Glasbasis

RFICs und Laserdiodenmatrix-Trennung

Diese Referenzen stärken das Vertrauen in die robuste und saubere Verarbeitung.