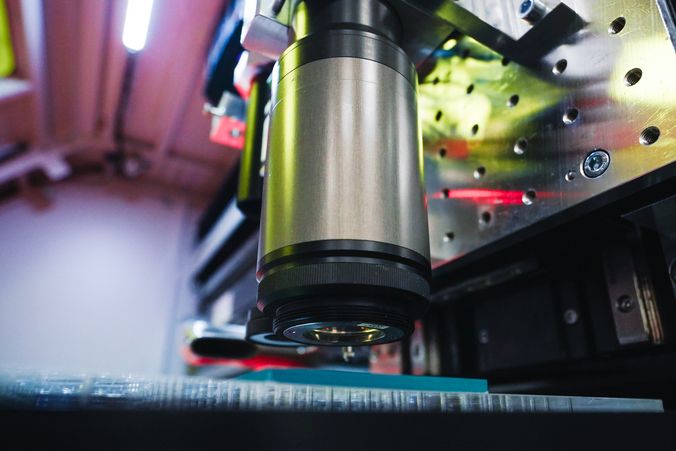

Das Laser-Glasschneiden ist ein hochpräzises, berührungsloses Verfahren zur Trennung von Glas.

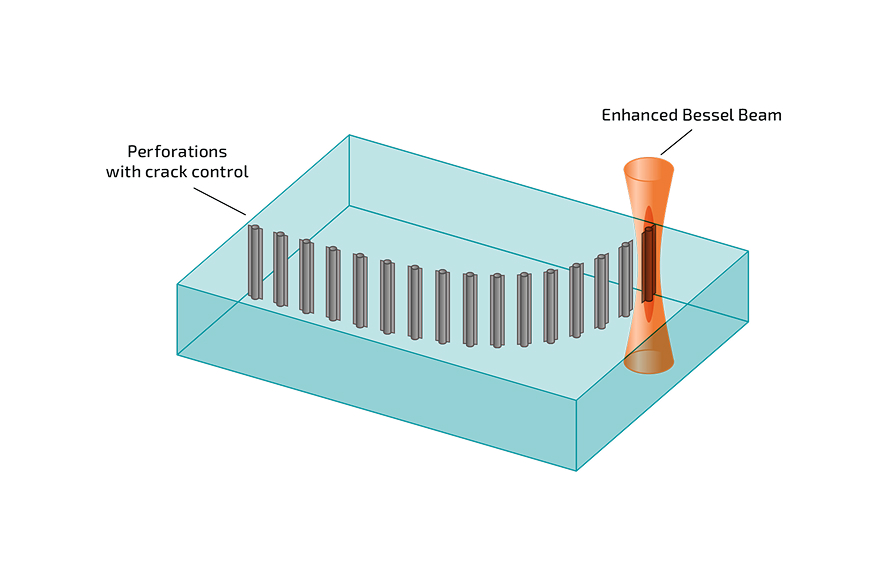

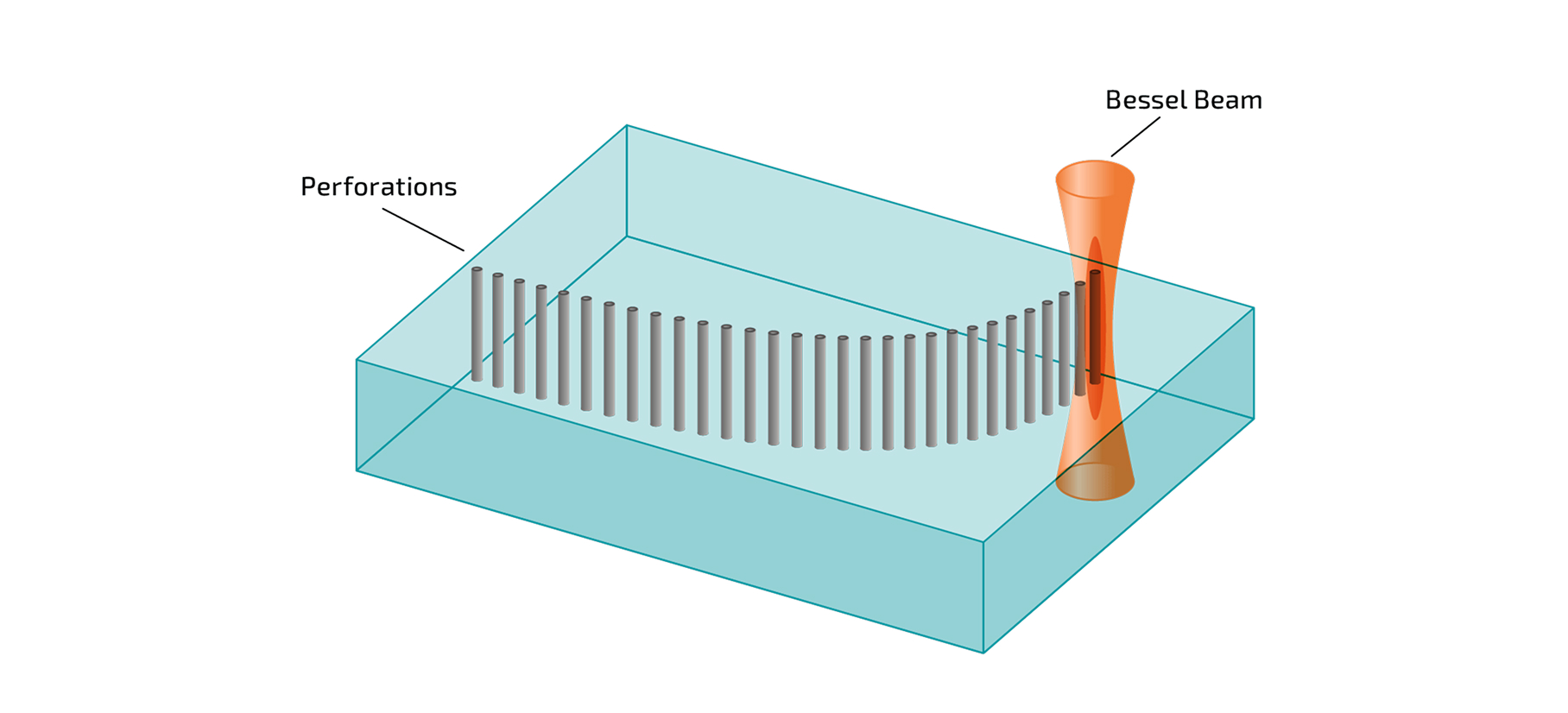

Wir setzen dabei auf die innovative Bearbeitung per Bessel Beam – ein speziell geformter Laserstrahl mit erweiterter Fokuszone, der besonders tief und gleichmäßig in das Glas eindringen kann.

Die Zukunft der Glasbearbeitung

Laser-Glasschneiden steht für einen Paradigmenwechsel in der industriellen Glasbearbeitung. Das berührungslose, hochpräzise Verfahren ersetzt zunehmend mechanische Schneidverfahren – nicht nur wegen der überlegenen Schnittqualität, sondern auch aufgrund seiner Prozesssicherheit, Flexibilität und Reinraumtauglichkeit. Ob ultradünnes Glas, gehärtete Substrate oder komplexe Geometrien: Mit Technologien wie der nanoPerforation und Enhanced nanoPerforation lassen sich anspruchsvollste Anforderungen zuverlässig erfüllen.

Für Branchen wie Mikroelektronik, Medizintechnik, Displayfertigung oder Architekturglas bieten wir Lösungen, die die wirtschaftliche und nachhaltige Produktion innovativer Produkte ermöglichen.

Der Trennprozess erfolgt in zwei Schritten:

1. nanoPerforation:

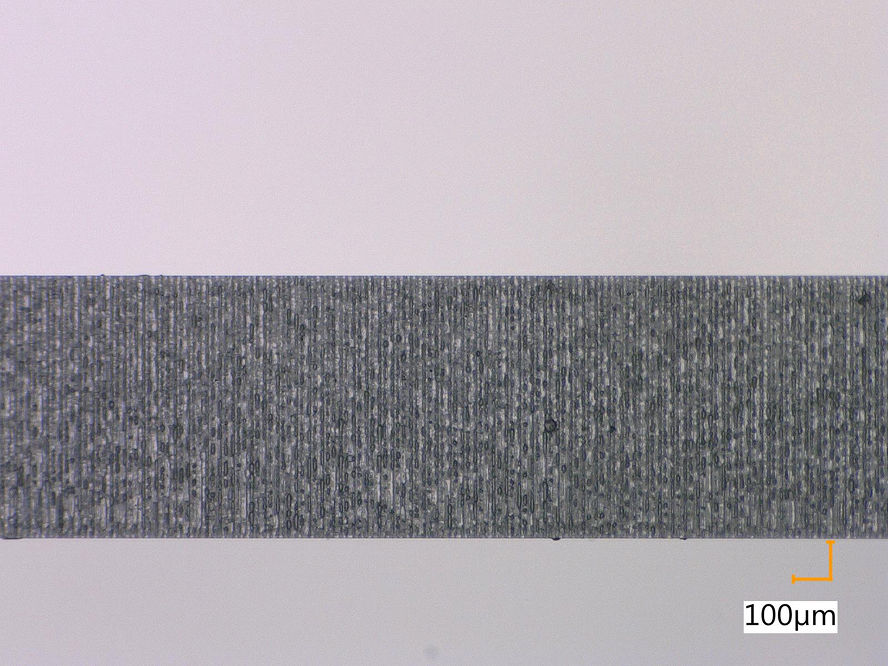

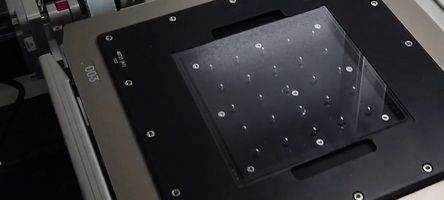

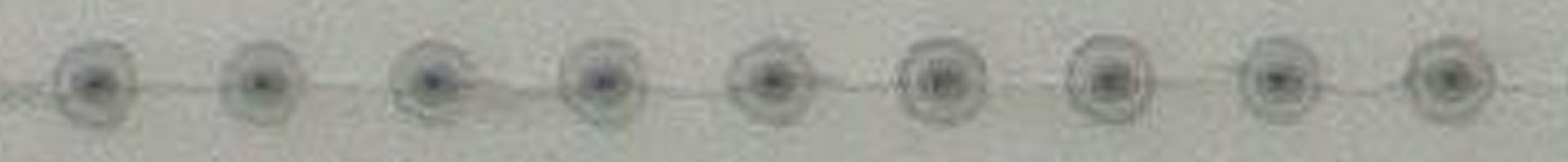

Eine gepulste Laserquelle mit Pulsdauern im Bereich weniger Pikosekunden erzeugt entlang der gewünschten Trennkontur eine Reihe mikroskopisch kleiner Modifikationen im Glasvolumen. Die Modifikationen haben typischerweise einen Durchmesser von rund 1µm und eine Länge, die sich über die gesamte Glasdicke erstreckt. Sie entstehen durch nichtlineare Absorptionsprozesse und führen aneinandergereiht zu einer Sollbruchstelle im Material – ohne das umliegende Material mechanisch zu beschädigen oder thermisch zu belasten.

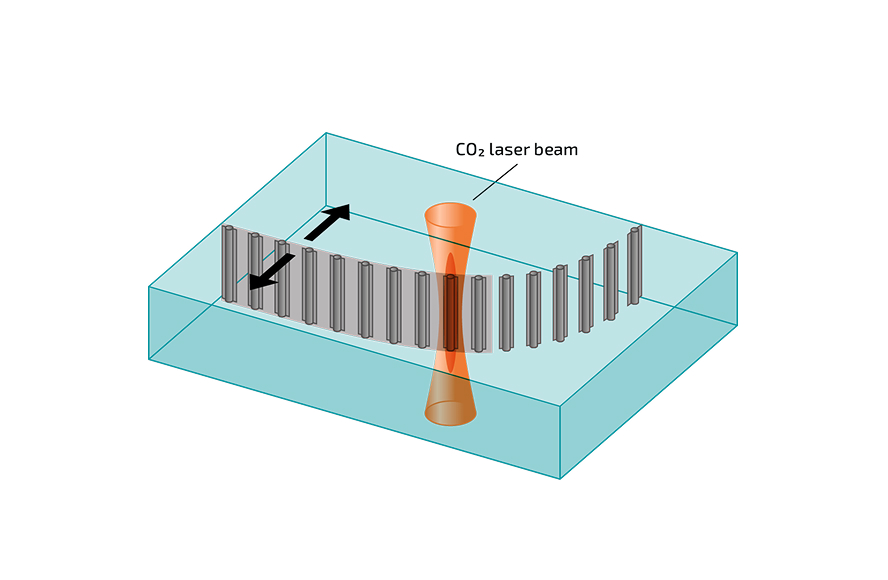

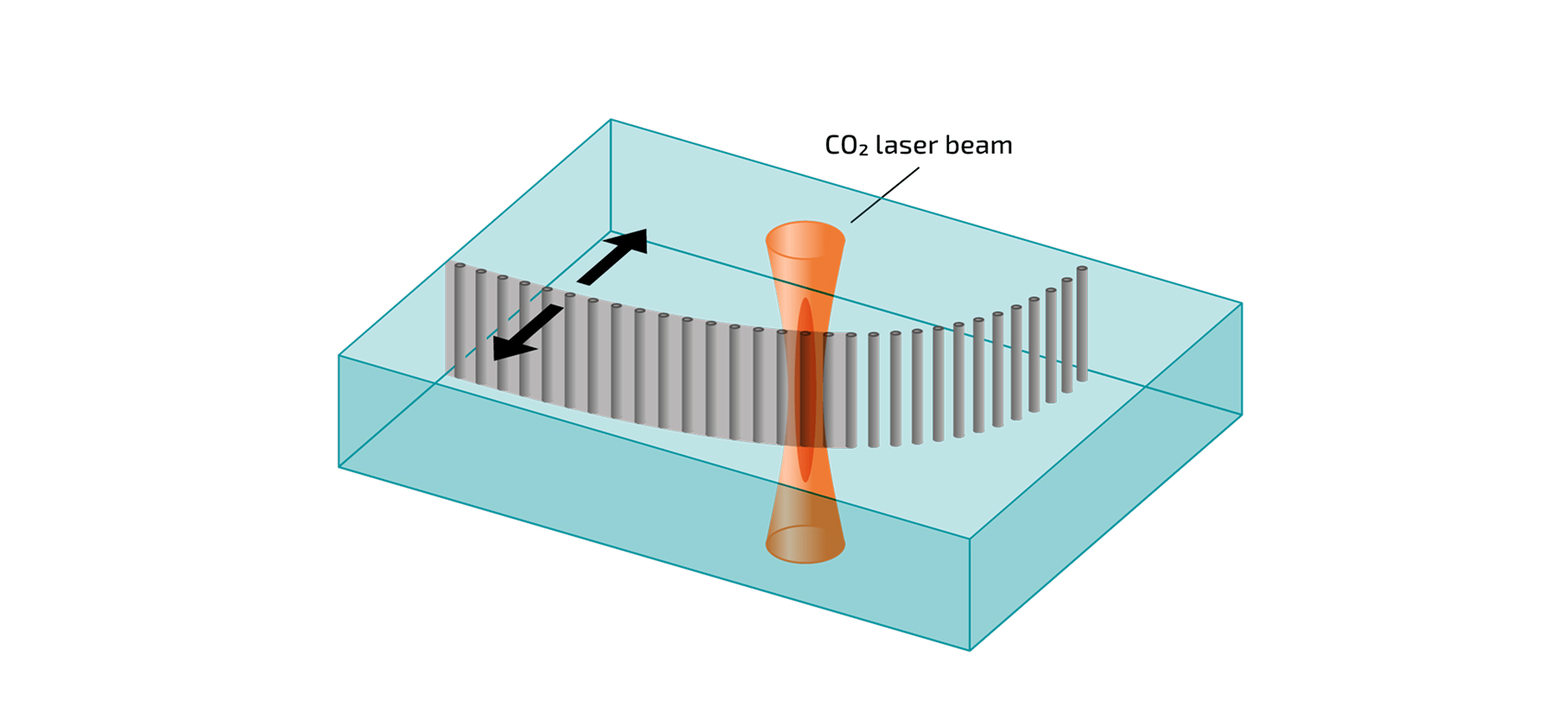

2. Thermische Separation:

Anschließend wird das Glas gezielt thermisch beaufschlagt – typischerweise durch kontrolliertes Erwärmen und Kühlen entlang der Modifikationslinie. Besonders gut geeignet ist hierfür der Einsatz einer CO2-Laserquelle. Die während der Erwärmung und Abkühlung wirkenden Spannungen führen zur Trennung des Glases exakt entlang der zuvor erzeugten nanoPerforation.

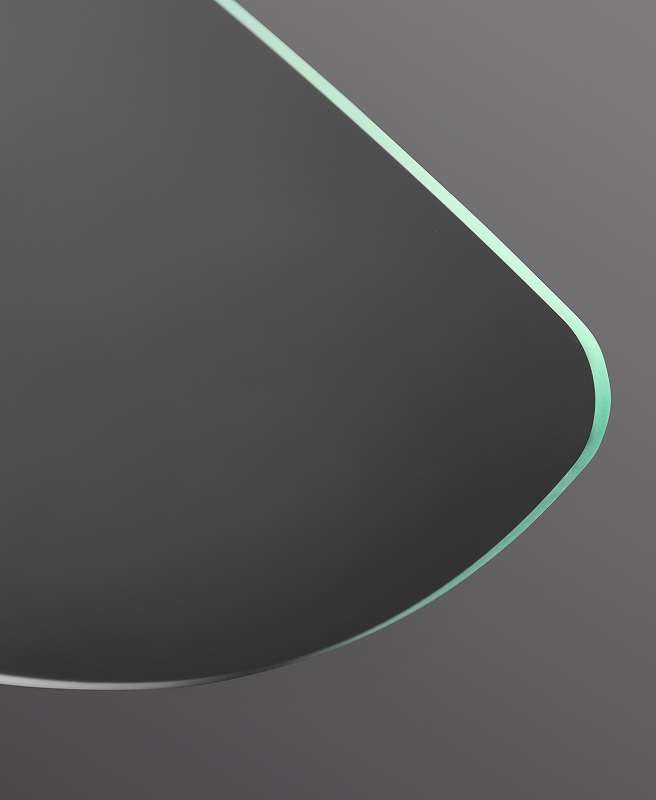

Dieses Verfahren ermöglicht hochpräzise, partikelarme und spannungsfreie Schnittergebnisse, selbst bei empfindlichen oder gehärteten Glastypen. Die erreichte Schnittkantenqualität liegt bei Ra < 1 µm, was eine herausragende Oberflächengüte ohne Nachbearbeitung ermöglicht. Es eignet sich ideal für Anwendungen, bei denen höchste Qualität und minimale Materialbelastung gefordert sind – etwa in der Mikroelektronik, Medizintechnik oder Displayfertigung.

Wir bieten zwei Varianten dieses Verfahrens an:

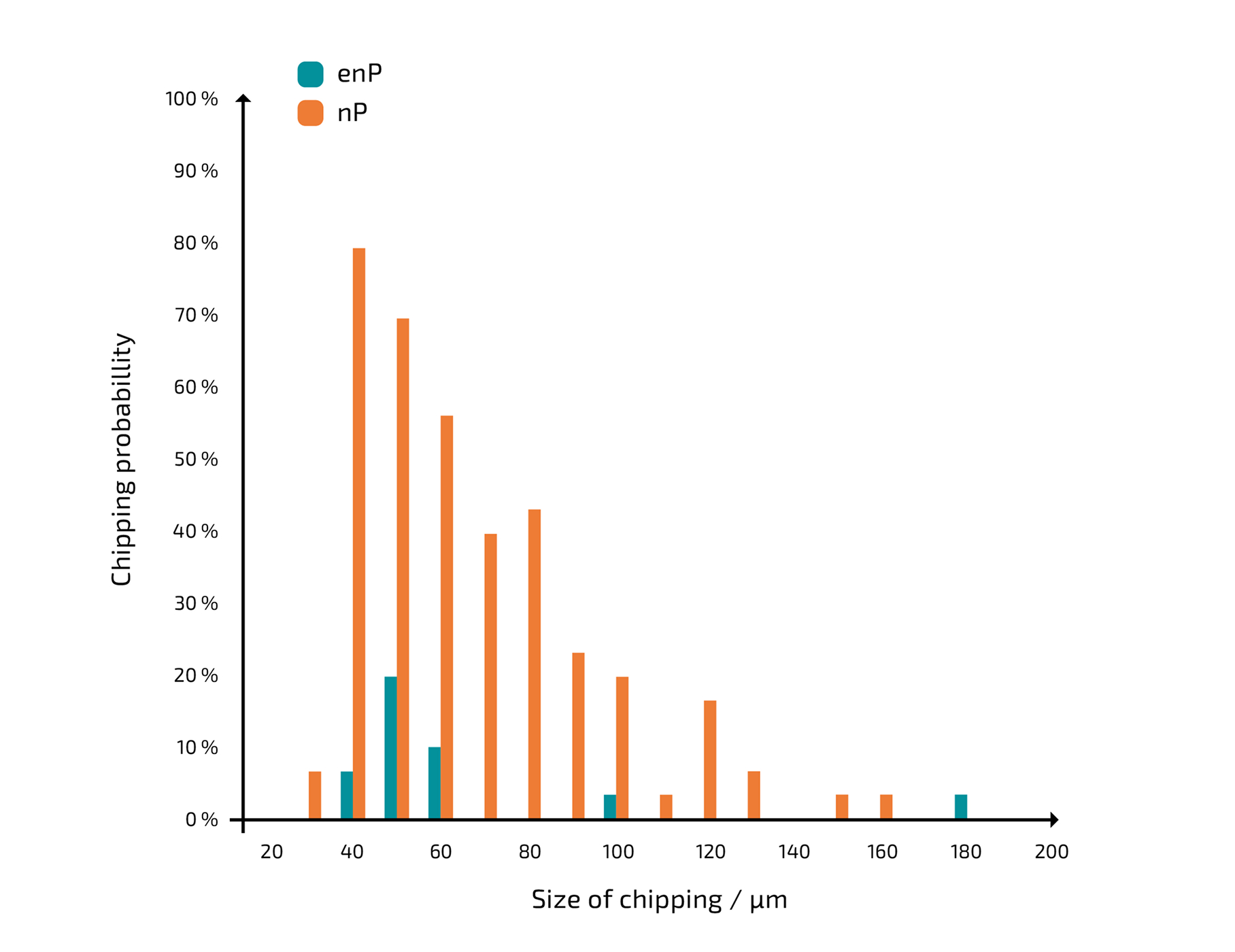

nanoPerforation (nP)

Die Standardlösung für präzise, saubere Schnitte bei hoher Prozesssicherheit.

Enhanced nanoPerforation (EnP)

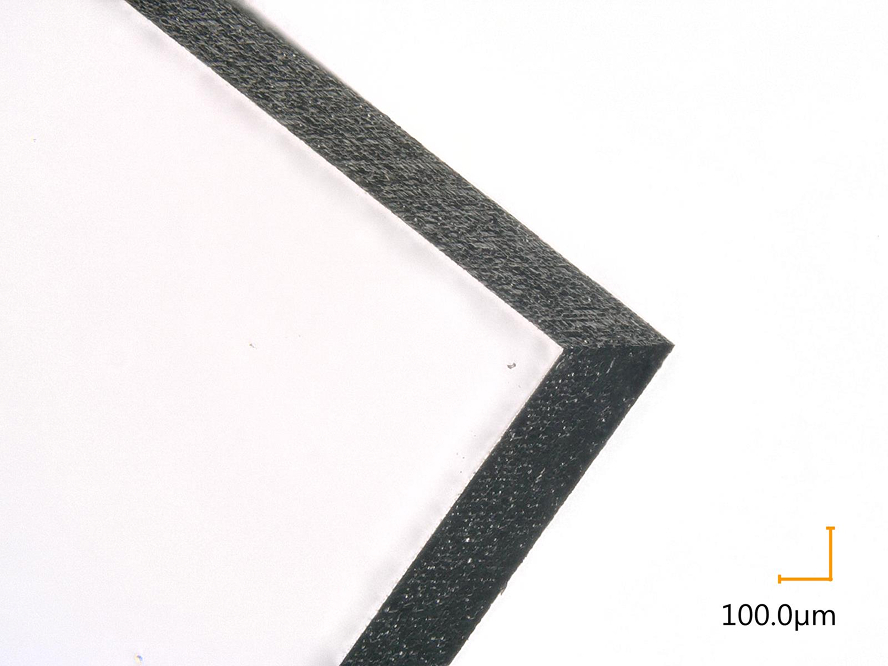

Unsere weiterentwickelte Technologie, die sich durch folgende Vorteile auszeichnet:

- Höhere Kantenfestigkeit, die durch eine optimierte Separation dauerhaft erhalten bleibt.

- Deutliche Reduktion von Chipping – die Anzahl an Ausbrüchen wird um den Faktor zehn verringert.

- Größere geometrische Flexibilität, auch bei komplexen Schnittmustern und kleinen Radien (bis zu 300 µm).

- Höhere Prozessgeschwindigkeit, ideal für industrielle Hochdurchsatzanwendungen. Je nach Anwendung sind Schnittgeschwindigkeiten von bis zu 1500 mm/s möglich, zum Beispiel bei der Bearbeitung großformatiger Sodalimeglasscheiben.

Geistiges Eigentum

4JET hält mehr als 60 Patentfamilien, darunter mehrere hundert einzelne internationale Patentrechte, die grundlegende Prozesstechnologien für die laserbasierte Glasbearbeitung und daraus abgeleitete Produkte abdecken.

Das Portfolio umfasst die Verwendung eines nicht-diffraktiven, linienförmigen oder Besselstrahls für das Glasschneiden, spezielle Trenn- und Innenkonturschneideverfahren sowie eine Vielzahl zusätzlicher Ansprüche. Wenden Sie sich an 4JET, um mögliche Lizenzvereinbarungen zu besprechen

Vergleich zwischen Laser-Glasschneiden und dem mechanischen Schneidverfahren

Ein Vergleich mit mechanischem Glasschneiden zeigt deutliche Vorteile des Laserverfahrens:

| Kriterium | Laser-Glasschneiden | Mechanisches Schneiden („Scribe-&-Break“) |

|---|---|---|

| Präzision | Sehr hoch, folgt der Positioniergenauigkeit der Anlage. Ideal für komplexe und feine Strukturen | Hoch bei geradliniger Gittergeometrien |

| Kantenfestigkeit | Hoch, Schnittkanten sind oft ohne Nachbearbeitung verwendbar | Geringer, Nachbearbeitung meist erforderlich |

| Mikrorissbildung | Sehr gering, kurze und kontrollierbare Risszonen | Mikrorisse und Absplitterungen möglich, abhängig vom Material |

| Partikelfreiheit | Partikelarme Bearbeitung, geeignet für Reinraumanwendungen | Partikelbildung möglich, abhängig vom Material |

| Materialausnutzung | Hohe Materialausnutzung durch präzise Schnitte und geringe Verluste (Nesting) | Hohe Materialnutzung. Nesting nicht möglich |

| Geometrische Flexibilität | Freiform-Geometrien und komplexe Konturen möglich | Nur lineare oder einfache Geometrien realisierbar |

| Wartungsaufwand | Gering, da kein Werkzeugverschleiß | Hoch, regelmäßiger Werkzeugwechsel notwendig abhängig vom Material |

Beide Verfahren haben ihre Stärken – wir beraten Sie gerne, welches für Ihre Anwendung besser geeignet ist.

Anwendungsfelder für das Laser-Glasschneiden

Laser-Glasschneiden findet in zahlreichen Branchen Anwendung, insbesondere dort, wo höchste Präzision, Sauberkeit, hohe Kantenhärte und -qualität gefordert sind. Diese Eigenschaften verbessern nicht nur die Produktlebensdauer und den Yield sondern ermöglichen auch komplexe Geometrien, partikelarme Prozesse und höchste Schnittqualität – von der Medizintechnik über die Mikroelektronik bis hin zur Architekturverglasung.

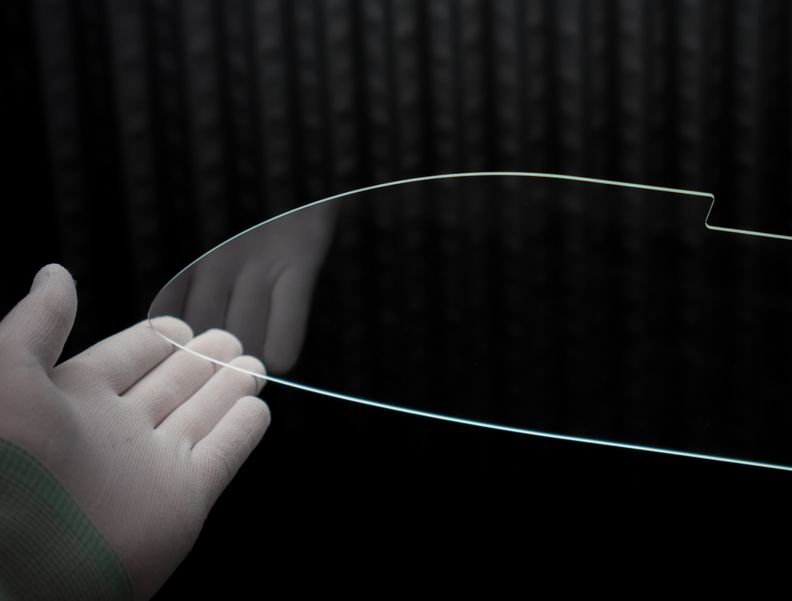

Dünnes Glas für moderne Touch- und Cover-Displays wird mit höchster Präzision bearbeitet. Unser Laserprozess reduziert signifikant die Mikrorissbildung, was die mechanische Stabilität, optische Qualität und Weiterverarbeitbarkeit des Glases deutlich verbessert – ein entscheidender Vorteil für anspruchsvolle Anwendungen in der Displayfertigung.

Für intelligente Verglasungen in Gebäuden oder Fahrzeugen, wo bereits hochwertige, funktionale Schichten aufgebracht sind, ist ein zuverlässiger und sauberer Schneidprozess entscheidend. Mit unserem Laserverfahren ist zudem ein kontrollierter Teil-Schnitt möglich – also das gezielte Einschneiden des Glases ohne vollständige Trennung. Diese Technik ist besonders wichtig für Anwendungen, bei denen funktionale Schichten erhalten bleiben oder nachgelagerte Prozesse wie selektives Brechen vorgesehen sind.

Rückspiegel, HUD-Displays oder Sensorabdeckungen erfordern präzise und zuverlässige Schnittqualität. Ein besonderer Vorteil ist die hohe Kantenfestigkeit, die eine Nachbearbeitung der Schnittkante oft überflüssig macht – ein klarer Effizienzgewinn in automatisierten Fertigungsprozessen der Automobilindustrie.

In der Halbleiterfertigung und bei der Herstellung sensibler Sensorbauteile ist höchste Präzision unerlässlich. Unser Verfahren ermöglicht das Schneiden von Spezialgläsern (ultradünnes Glas, Waferglas) mit hoher Maßgenauigkeit, sondern bietet auch eine partikelarme Bearbeitung, die ideal für Reinraumanwendungen und empfindliche Strukturen geeignet ist.

Viele Innovationen bei Lab-on-a-Chip-Anwendungen und mikrofluidischen Komponenten wurden durch das Laser-Glasschneiden erst ermöglicht, da die Nachteile anderer Schneidverfahren keine wirtschaftlich sinnvolle Umsetzung erlauben.

Linsen, Filter, Encoderscheiben und andere optische Komponenten erfordern glatte Schnittkanten ohne thermische Belastung. Die präzise und saubere Prozessführung reduziert im Vergleich zu traditionellen Verfahren die Kosten für Nacharbeit und Reinigung.

FAQ: Laser-Glasschneiden mit der 4JET nanoPerforations-Technologie

Ja, mit unserer patentierten nanoPerforation (nP) ist es möglich, chemisch gehärtetes Glas präzise und zuverlässig zu schneiden. Auch thermisch gehärtetes Glas kann in bestimmten Fällen bearbeitet werden abhängig von Glasdicke, Spannungsverteilung und Anwendungsszenario.

Die Bauteilpräzision folgt der Positioniergenauigkeit der Maschinenplattform und liegt im ein- bis zweistelligen Mikrometerbereich. Besonders bei Anwendungen wie der Mikroelektronik oder optischen Komponenten ist diese Genauigkeit entscheidend.

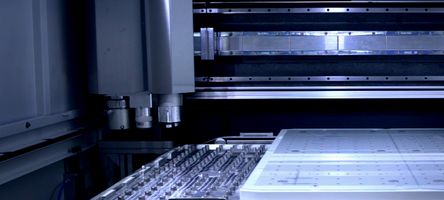

Ja, unsere Lasersysteme können auch großformatige Glasscheiben bis zu 2250 mm x 3700 mm schneiden – ideal für Architekturglas oder Solarpanels. Je nach Glastyp (z. B. Sodalimeglas) sind Schnittgeschwindigkeiten von bis zu 1500 mm/s möglich.

Am besten geeignet sind Borosilikatglas, Dünnglas, Floatglas und andere technische Gläser. Die Eignung hängt von der Glaszusammensetzung und -dicke ab. Auch Glasstärken bis 4 mm, in besonderen Fällen auch dickere Gläser, lassen sich im automatisierten Betrieb problemlos bearbeiten.

Das Laser-Glasschneiden bietet im Vergleich zu mechanischen Verfahren wie „Scribe-&- Break“ eine Reihe technischer Vorteile: Die hohe Kantenhärte und die sehr geringe Mikrorissbildung sorgen für feste Schnittkanten, die in vielen Fällen nicht nachbearbeitet werden müssen. Der Prozess ist zudem partikelarm, was ihn ideal für sensible Anwendungen wie die Reinraumfertigung macht. Darüber hinaus ermöglicht das Laserverfahren das Schneiden von Freiform-Geometrien mit hoher Präzision und führt zu geringerem Materialverlust, da eine höhere Materialausnutzung möglich ist.

Dabei handelt es sich um ein Verfahren, bei dem Glas durch gezielte thermische Spannungen entlang einer Linie getrennt wird.

Ja, besonders dünnes Glas (< 100 µm) lässt sich mit dem Laser äußerst schonend und präzise schneiden – ein klarer Vorteil gegenüber mechanischen Methoden.

Ja, wir bieten industrielle Lasermaschinen mit integriertem Glasschneidprozess. Unsere Lösungen lassen sich nahtlos in bestehende Produktionslinien integrieren oder als Standalone-System einsetzen.

Die Kosten hängen von verschiedenen Faktoren wie Glassorte, Dicke, Geometrie und gewünschtem Automatisierungsgrad ab. Gerne erstellen wir ein individuelles Angebot oder führen eine ROI-Berechnung basierend auf Ihrer Anwendung durch.

Unsere Lasersysteme benötigen lediglich Strom, Wasser (PCW) und Druckluft (CDA) – es sind keine speziellen Betriebsmedien oder aufwändigen Infrastrukturmaßnahmen erforderlich. Zudem ist die Bedienung der Anlagen so konzipiert, dass sie von unterwiesenem Bedienpersonal ohne spezielle Laserkenntnisse durchgeführt werden kann – ideal für den Einsatz im industriellen Umfeld.

In Fällen, in denen eine thermische Separation nicht möglich oder sinnvoll ist, bieten wir einen präzisen mechanischen Brechprozess als Ergänzung an – wirtschaftlich und prozesssicher für viele Glastypen einsetzbar.