Reifenhohlraumgeräusche verursachen unangenehme Fahrerlebnisse

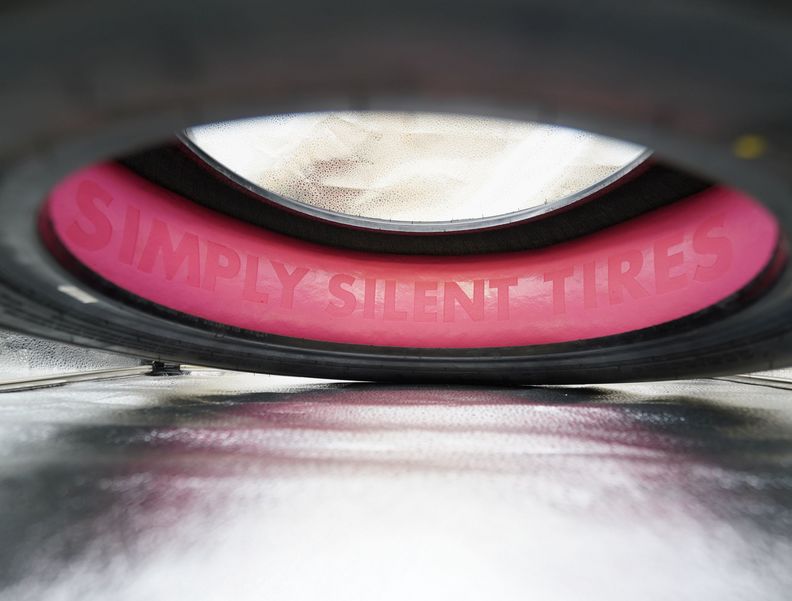

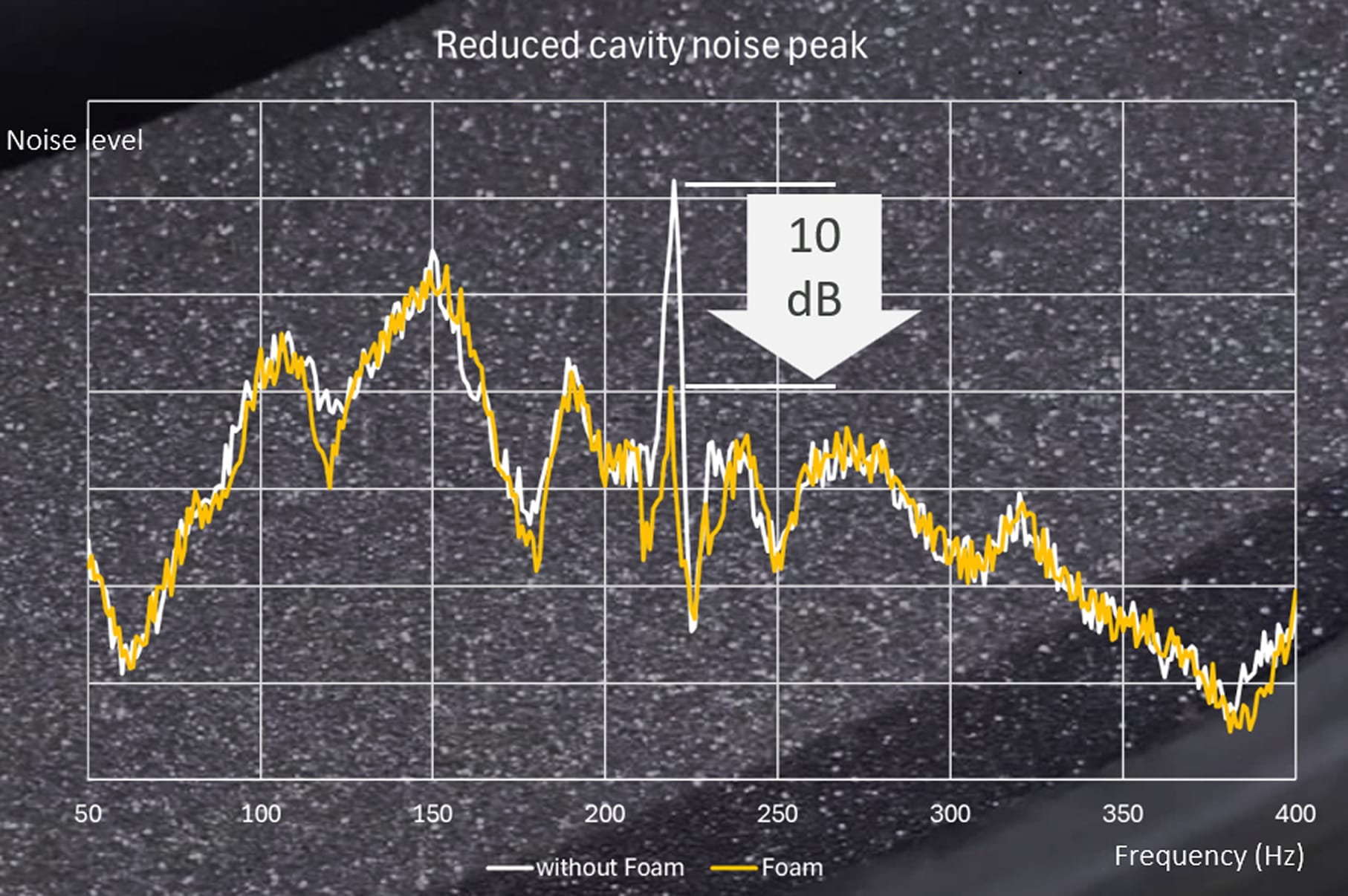

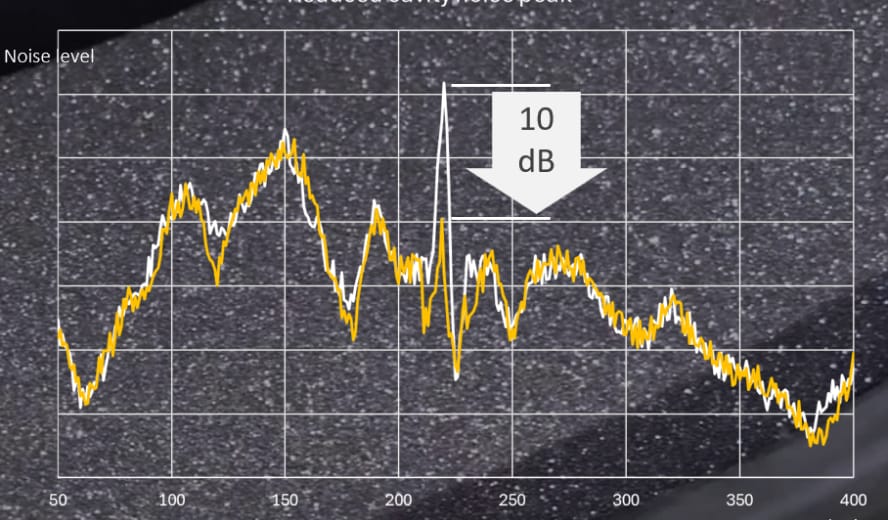

Leichtbauweise und das Fehlen von Motorengeräuschen in Elektrofahrzeugen machen das Abrollgeräusch der Reifen im Fahrzeuginnenraum deutlich wahrnehmbarer. Besonders der Hohlraumgeräusch-Peak bei der Resonanzfrequenz des Reifens wird im Vergleich zu Fahrzeugen mit Verbrennungsmotor als deutlich störender und unangenehmer empfunden. Daher sind moderne Elektrofahrzeuge zunehmend mit Reifen ausgestattet, die auf der Innenseite eine Schicht aus akustischem Polyurethanschaum (PU) haben. Diese sogenannten „Silent Tires“ reduzieren die Geräuschemissionen sowohl im Fahrzeuginneren als auch in der Umgebung deutlich und sorgen so für ein verbessertes Fahrerlebnis.

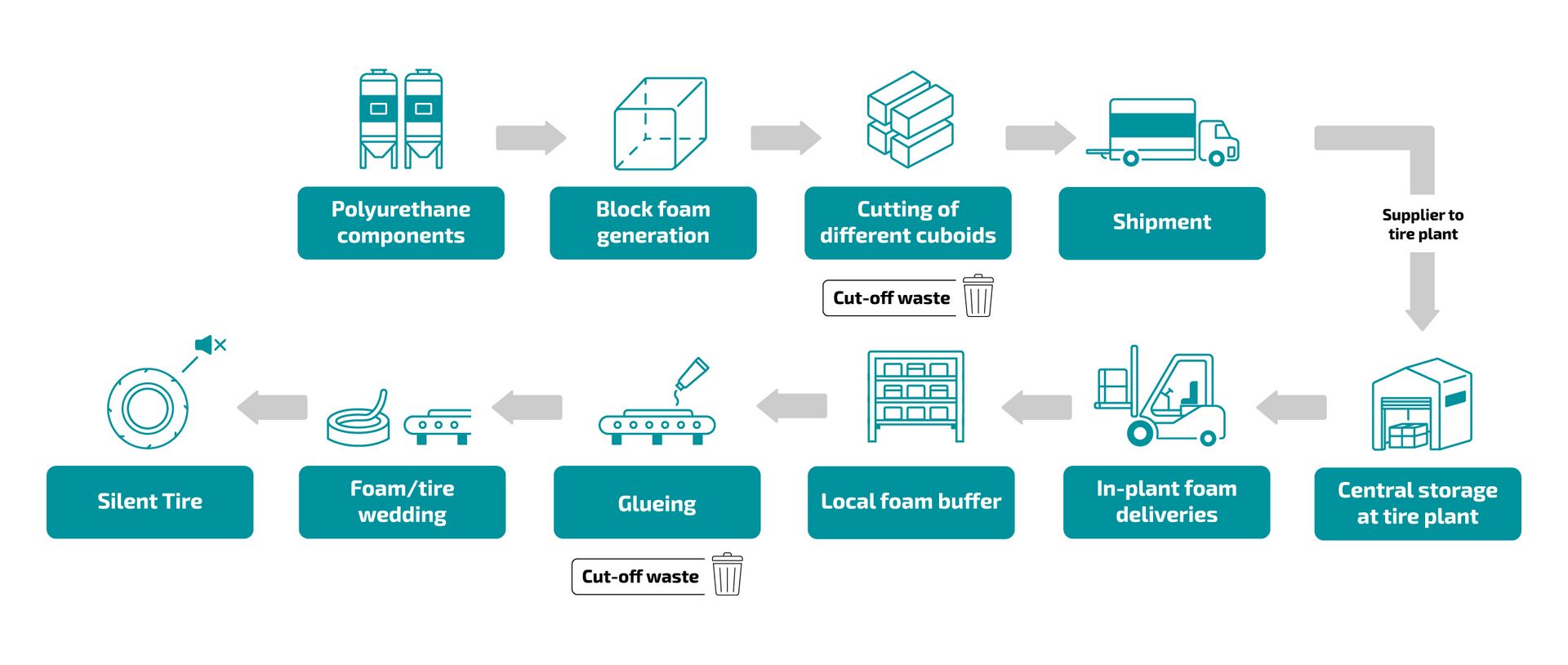

Aktuelle Foam-in-Tire-Technologie – eine tägliche logistische Herausforderung

Diese scheinbar einfache Lösung stellt Reifenhersteller vor eine komplexe und anspruchsvolle Aufgabe: Eine zweite Logistiklinie muss in die Reifenwerke integriert werden, um den leichten, aber voluminösen Schaum bis zur „Reifenhochzeit“ am Ende der Produktionslinie zu transportieren. Dies erfordert erheblichen Platz für die Logistikabwicklung und mehrere Zwischenlagerstufen für den Schaum. Zahlreiche zusätzliche manuelle oder halbautomatische Arbeitsschritte sind für Logistik, Schneiden, Hinzufügen von Klebstoffen und Einfügen des Schaums in den Reifen nötig. Und nicht zuletzt muss für jeden produzierten Reifen der passende Schaum exakt „just-in-sequence“ bereitgestellt werden. Dadurch steigen die Herstellungskosten eines Reifens um bis zu 25 %. Zudem ist es oftmals unmöglich, die Technologie in bestehende Reifenwerke zu integrieren. Auch entstehen erhebliche Mengen an Abfall durch die Verschnitte der PU-Schaumstücke.

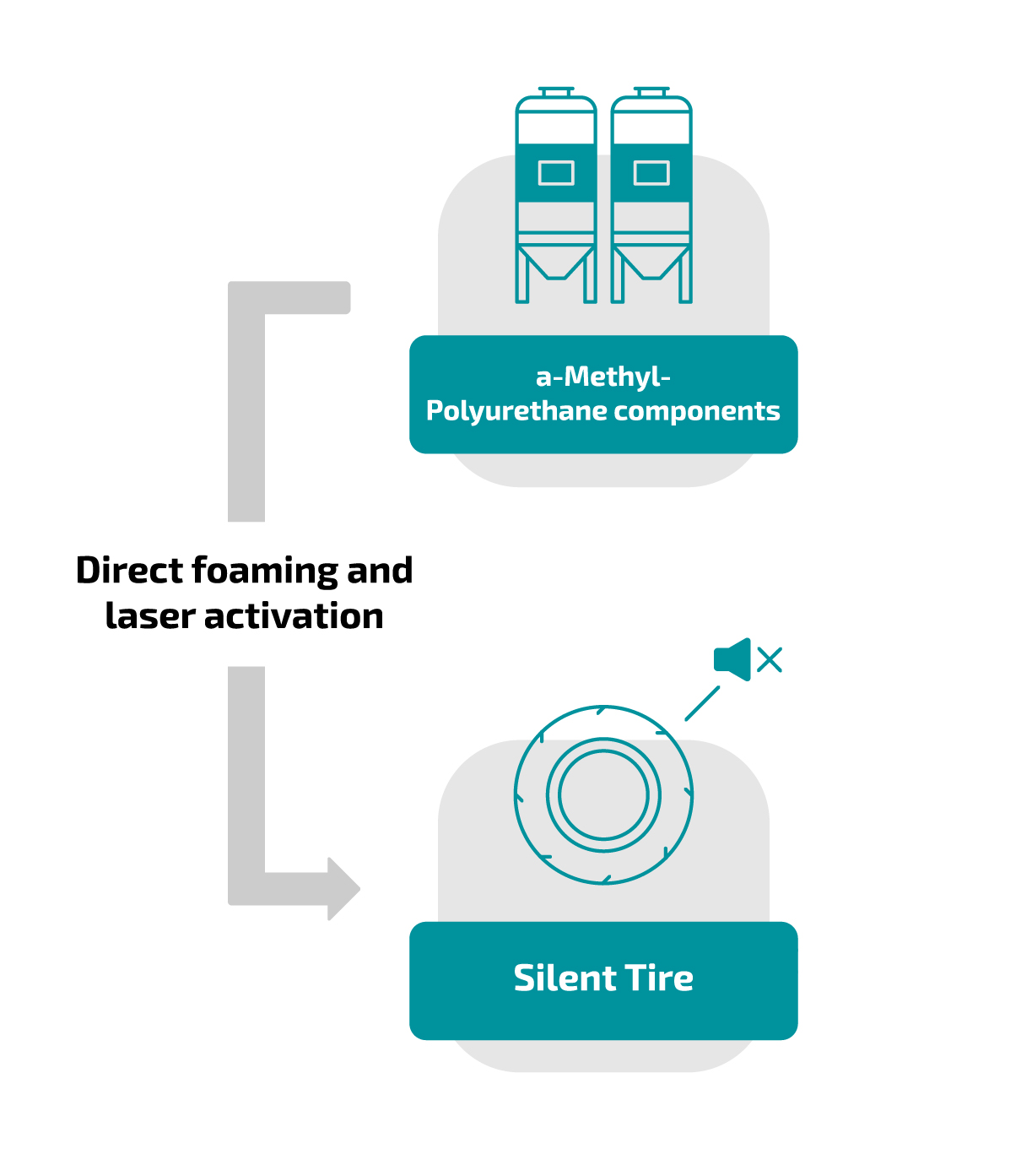

Silent Tires neu gedacht: Direktverschäumung mit anschließender Laseraktivierung

Das innovative LASER-FIT-Verfahren stellt aus flüssigen Rohstoffen einen maßgeschneiderten Akustikschaum her, und zwar direkt im Reifen. Viele Nachteile des herkömmlichen Verfahrens lassen sich dadurch vermeiden. Ermöglicht wird der Direktverschäumungsprozess durch die patentierte Schaumaktivierung mittels Laser nach dem Auftragen des Schaums. Im Aktivierungsprozess entfernt ein leistungsstarkes Lasersystem einen Teil der luftundurchlässigen Oberfläche, die jeder Schaum während der Herstellung bildet und welche die Geräuschabsorption verhindert.

Simply Silent Tires - Direktverschäumung mit erheblichen Vorteilen

Die Laser-Foam-in-Tire-Methode (kurz: LASER-FIT-Methode) beseitigt die Just-in-Sequence-Komplexität, zeitaufwendige Logistik und manuelle Prozessschritte. Reifenhersteller gewinnen so größere Freiheiten bei der Anpassung von Schaumgeometrie und -volumen an den Reifentyp. LASER-FIT reduziert den Platzbedarf, die Investitionskosten und die Lagerbestände erheblich. Darüber hinaus minimiert sie die Abfallmenge und den CO2-Fußabdruck. Meist stellt sie die einzig sinnvolle Möglichkeit dar, die Foam-in-Tire-Technologie in Brownfield-Werken einzuführen.

- Verbesserung der Schaumleistung

- Erhöhung der Flexibilität

- Reduzierung des Lagerbestands

- Reduzierung der Komplexität und Erhöhung der Betriebszeit

- Schlüsselfertige Lösung

- Reduzierung der Produktionsfläche und des Logistikbereichs

- Reduzierung von Abfall und der CO2-Bilanz

- Brownfield-geeignet

Ein starkes Team: Silent Tire Lösung von Henkel und 4JET

Zusammen mit Henkel, dem Weltmarktführer für technische Klebstoffe und PU-Schäume in der Automobilindustrie, haben wir ein maßgeschneidertes System entwickelt, um die Anforderungen an die bestmögliche Silent-Tire-Lösung zu erfüllen. Die Kooperation kombiniert Henkels Expertise in Chemie und Lieferketten von Schaumvorläufern mit der faszinierenden Lasertechnik von 4JET. Henkels Loctite® LASER-FIT α-Methyl-PU-Schaum und unsere LASER-FIT-Linie sind mit dem Ziel aufeinander abgestimmt, der internationalen Reifenindustrie eine gleichbleibende und zuverlässige Qualität für Simply Silent Tires zu bieten.

Neugierig? Hier gibt's Antworten

Silent Tires sind Autoreifen mit akustischem Schaum im Inneren, der das Hohlraumgeräusch – ein Resonanzton im Fahrzeuginnenraum – reduziert. Besonders in Elektrofahrzeugen, bei denen Motorengeräusche fehlen, wird dieser Ton deutlicher wahrgenommen. Silent Tires verbessern den Fahrkomfort, die wahrgenommene Qualität und tragen zur Lärmminderung bei.

Der Reifenhohlraum erzeugt bei bestimmten Frequenzen störende Resonanzen, die sich negativ auf den Fahrkomfort auswirken. Insbesondere in leisen Elektrofahrzeugen ist der Effekt deutlich wahrnehmbar. Aktuelle Lösungen erfordern eine arbeitsintensive, manuelle Integration von PU-Schaumstücken, die mit einem Vielfachen an Logistik, Platz und Kosten sowie vermehrten Produktionsabfällen einhergehen.

Das störende Geräusch entsteht durch Wechselwirkungen zwischen Reifen und Straßenbelag. Zudem hängt die Lautstärke von der Fahrzeuggeschwindigkeit ab. Je nach Fahrzeugtyp, dessen Übertragungseigenschaften und Kapselung der Fahrerkabine wird die Lautstärke unterschiedlich stark gedämpft. Die Resonanzfrequenz ergibt sich aus der Länge der stehenden Luftsäule im Reifen und wird als Quotient aus Schallgeschwindigkeit und dem Mittelwert von Reifenumfang und Umfang des Felgensitzes abgeschätzt:

λ = 340 m/s / (UR - UF) *; UR: Reifenumfang, UF: Felgenumfang.

Sie ist außerdem von Reifendruck und -temperatur abhängig.

Beim LASER-FIT-Prozess wird flüssiges Polyurethan (PU) direkt im Reifen aufgeschäumt. Danach öffnet ein leistungsstarkes Lasersystem selektiv die entstandene Schaumhaut und aktiviert somit die akustischen Eigenschaften des Schaums. Diese innovative Methode beseitigt komplexe Logistik, reduziert Produktionskosten und minimiert Abfall. Dadurch stellt sie eine effiziente Lösung für die Integration der Foam-in-Tire-Technologie in neuen und bestehenden Reifenwerken dar.

Durch das direkte Aufschäumen von flüssigem PU im Reifen eliminiert der LASER-FIT-Prozess komplexe Logistik und Produktionskosten. Das Verfahren minimiert Abfall sowie den CO2-Fußabdruck und stellt somit eine nachhaltige Lösung dar. Darüber hinaus bietet er größere Designflexibilität bei Schaumform und -volumen und kann leicht in bestehende Reifenwerke integriert werden.

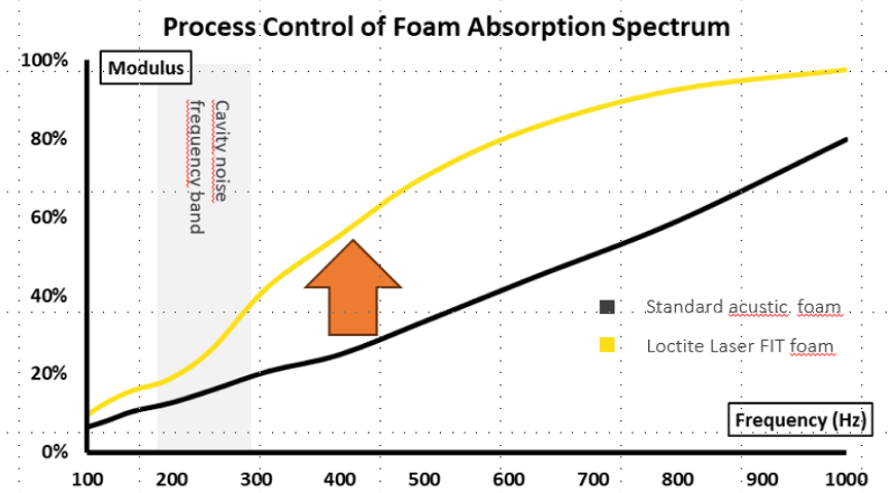

Loctite® LASER-FIT ist ein neu entwickelter α-methyl-funktionalisierter Akustikschaum (α-MPU-Schaum), der speziell für Silent Tires entwickelt wurde. Seine große offenporige Zellinnenfläche sorgt für eine gesteigerte Schallabsorptionsfähigkeit. Die geringe Dichte erhöht die rotierenden Massen im Reifen nur minimal. Der Schaum hat eine hohe Affinität zu Gummioberflächen und haftet perfekt – ganz ohne speziellen Klebstoff. Durch seine reduzierten hygroskopischen Eigenschaften nimmt er wenig Feuchtigkeit aus seiner Umgebung auf. Der integrierte Flammschutz hält auch bei extremer Reifenbelastung und schneller Laseraktivierung. Das Zusammenspiel aus optimierter Viskosität und schneller Reaktionsgeschwindigkeit des Schaums ermöglicht die gewünschte Schaumgeometrie und unterstützt die hohe Durchsatzrate der LASER-FIT Line.

Der LASER-FIT-Prozess eignet sich ideal für Brownfield-Nachrüstungen. Die hohe Durchsatzrate des Verfahrens reduziert Produktions-, Lager- und Logistikfläche. Somit sind keine Lager in der Nähe der Produktionsanlagen erforderlich.

Beim LASER-FIT-Verfahren kommt der speziell angepasste Loctite® LASER-FIT α-Methyl-PU-Schaum zum Einsatz, der für die Verwendung in Silent Tires entwickelt wurde. Insbesondere im Bereich der Resonanzfrequenz des Reifenhohlraums absorbiert er Geräusche besser als herkömmlicher Akustikschaum. Darüber hinaus ermöglicht er eine optimale Schaumgeometrie und ein optimales Schaumvolumen für jeden Reifentyp. Dadurch wird ein Gleichgewicht zwischen Reifenleistung und -komfort hergestellt, da sowohl kostengünstiger als auch hochwertiger Schaum verwendet werden kann. Das Verfahren profitiert von Henkels Expertise im Bereich technischer Klebstoffe und PU-Schäume und gewährleistet eine zuverlässige und gleichbleibende Qualität.

Yes, the new groundbreaking technology is protected by several utility models and pending international patent applications from both Henkel and 4JET. Key representatives include: DE202023107514U1; DE202024104283U1; DE202024001792U1; PCT/EP2024/087281.

Source: Impedence tube measurements according to ISO 10534-2

Measuring body diameter 2 inch, averaged over several material samples. The curves are averaged over 1/12 octave.

Alle führenden Reifenhersteller vermarken die Silent-Tire-Technologie unter verschiedenen Markennamen. Michelin verwendet die Michelin Acoustic Technology, Falken hat die Silent Core Technology entwickelt, Toyo bietet die Silent Technology an, Continental verwendet die Bezeichnung ContiSilent, Pirelli bezeichnet die Technologie als PNCS (Pirelli Noise Cancelling System) und Bridgestone nennt sie B-Silent. Weitere Bezeichnungen sind Quiet Tire Technology, Tire Soundproofing, Noise-reducing Tires, Tire Cavity Noise Reduction und Acoustic Foam Technology. All dies sind Varianten derselben Technologie, bei der ein schallabsorbierender Schaum in den Reifen integriert wird.