Wafer Dicing – Präzises Scribe & Break mit der DTX 200 NX

Die präzise Vereinzelung von Wafern ist ein entscheidender Schritt bei der Herstellung moderner Mikrotechnologie. Ob in der Optik, Sensorik oder allgemein bei der Wafer-Bearbeitung: Saubere, spannungsfreie Bruchkanten und höchste Wiederholgenauigkeit sind essenziell.

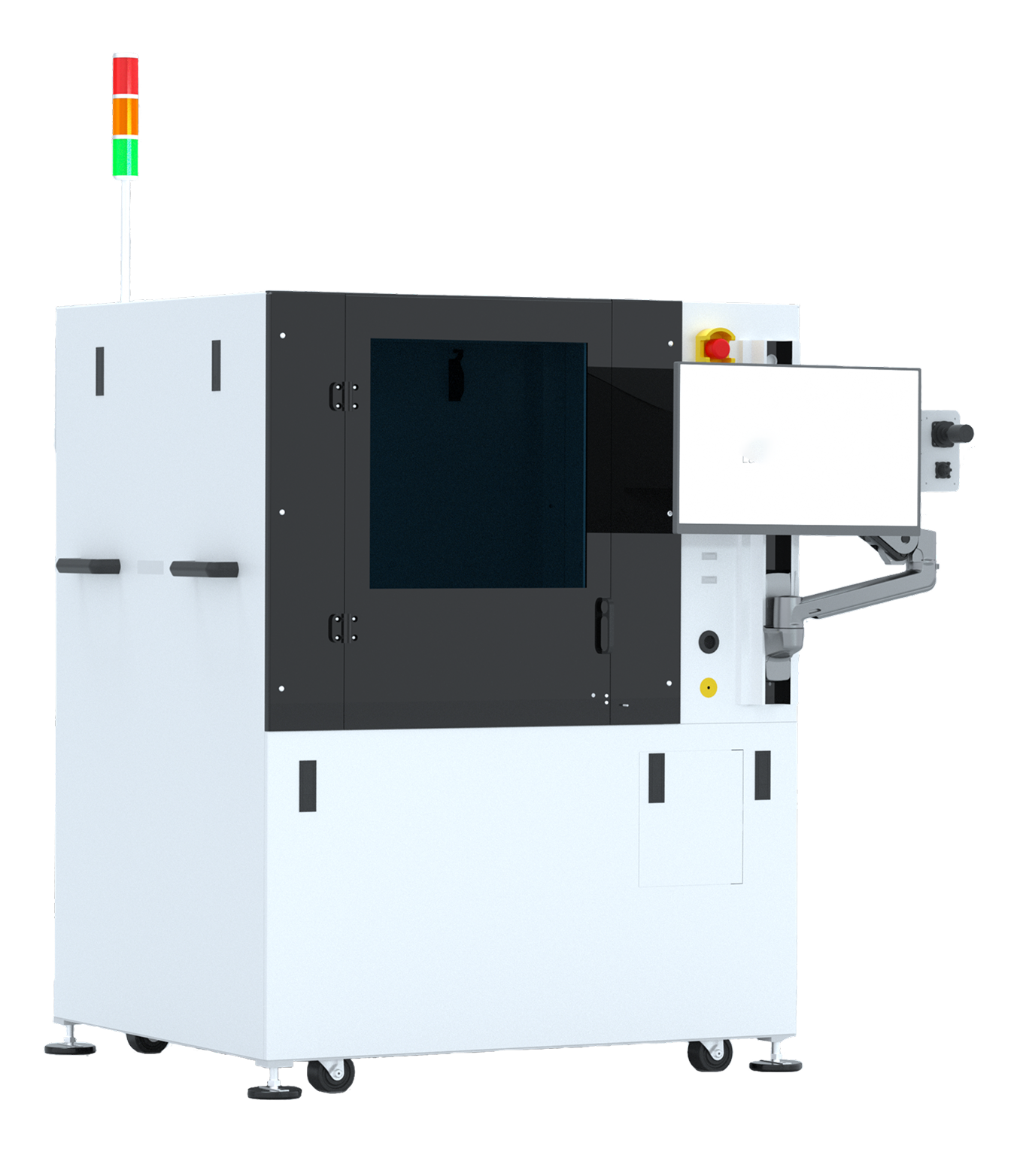

Mit der DTX 200 NX bieten wir ein mechanisches „Scribe-&-Break“-System, das speziell für spröde Materialien entwickelt wurde – präzise, zuverlässig und flexibel.

Was ist Wafer Dicing?

Der Begriff Wafer Dicing beschreibt den Prozess der Vereinzelung von Halbleiter- und Substratträgern in einzelne Chips oder Komponenten. Abhängig vom Material kommen dabei verschiedene Trennverfahren zum Einsatz – darunter mechanische Sägetechniken (Wafersägen), Laserbearbeitung oder das sogenannte Scribe-&-Break-Verfahren. Besonders bei empfindlich beschichteten Substraten oder spröden Materialien stellen Scribe-&-Break-Verfahren eine besonders schonende und prozesssichere Alternative dar.

DTX 200 NX – Präzision für spröde Materialien

Die DTX 200 NX (hervorgegangen aus Dynatex DTX-200), ist ein hochentwickeltes Werkzeug für die mechanische Trennung spröder Materialien.

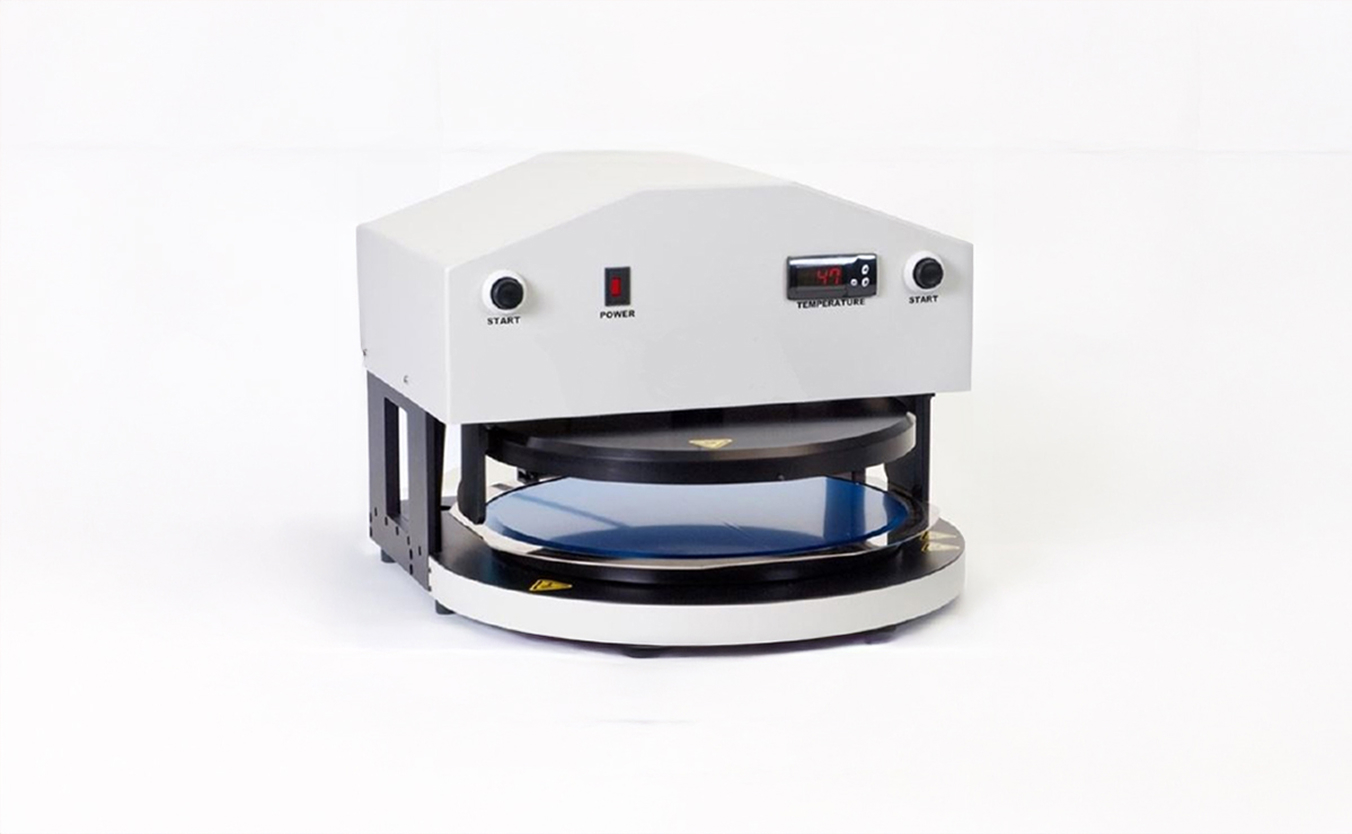

Durch das sogenannten Dry-Dicing werden durch präzises Scribing und kontrolliertes Brechen Wafer spannungsfrei und mit minimalen Mikrorissen separiert – ideal für Anwendungen mit hohen Anforderungen an die Kantenqualität.

Die DTX 200 NX ist manuell und automatisiert steuerbar. Sie eignet sich besonders für die Forschung und Entwicklung als auch für Klein- und Mittelserienproduktionen.

Unser Dry Dicing-System bietet eine innovative Lösung für das präzise Trennen empfindlicher Materialien – ganz ohne thermische Belastung und Wasserverbrauch. Mit laser- oder diamantbasierter Scibe-Technologie erzielen Sie maximale Effizienz, höchste Qualität und flexible Produktion für Wafer bis zu 200 mm Durchmesser.

Ihre Vorteile auf einen Blick:

Ob Halbleiter, MEMS oder Optoelektronik – unser Dry-Dicing-System DTX 200 NX bringt Präzision, Produktivität und Nachhaltigkeit in Einklang.

Vielfältige Einsatzbereiche

Als mechanische Ergänzung zu unseren laserbasierten Dicing-Lösungen wie zum Beispiel der PEARL 400S bietet die DTX 200 NX in der Break-only-Ausführung höchste Flexibilität bei der Wafer-Bearbeitung.

Kunden, die auf mechanisches Dry-Dicing-&-Breaking setzen, finden hier eine zuverlässige Lösung für ein breites Anwendungsspektrum:

- Trennung von waferbasiertem Glas für Halbleiter und optische Systeme (Glass Wafer Dicing)

- MEMS und biomedizinische Geräte

- RFICs, Si-Photonics und III-V Chips

- Laserdioden-Matrixtrennung

- LED-Substrate (Break-Only-Anwendung)

- Vereinzelung von Wafern für Mikrofluidik-Systeme

- Strukturierung dünner Glaswafer für Sensorik-Anwendungen

Erfahren Sie mehr über den Scribe-&-Break-Trennprozess Hyperlink, den Laser-Schneidprozess Hyperlink und entdecken Sie auch unsere Laser-Schneid-Lösungen mit der PEARL 400S.

FAQ: Präzises Scribe & Break mit der DTX 200 NX

Stressfreier Bruch ohne thermische Einflüsse, optimal für temperaturempfindliche Bauteile

Exakte Bruchkanten ohne Materialverlust

Geringe bis keine Partikelbildung, ideal für Reinraumumgebungen

Schonung empfindlicher Schichten, da keine mechanische Reibung oder Hitze entsteht

Hohe Wiederholgenauigkeit auch bei kleinen Losgrößen

Günstiger und einfacher Prozess

Funktioniert nur bei Materialien, die sich sauber brechen lassen

Mikrorisse bei empfindlichen Schichten und Materialien möglich

Nicht geeignet für komplexe Geometrien wie Kurvenschnitte

Ja. Die DTX 200 NX ermöglicht bei entsprechender Konfiguration das kontaktfreie Brechen vor oder nach dem Aufbringen sensibler Beschichtungen. Aktive und strukturierte Oberflächen bleiben vollständig unberührt, was höchste Prozesssicherheit gewährleistet – ideal für optoelektronische Bauteile oder biomedizinische Chips.

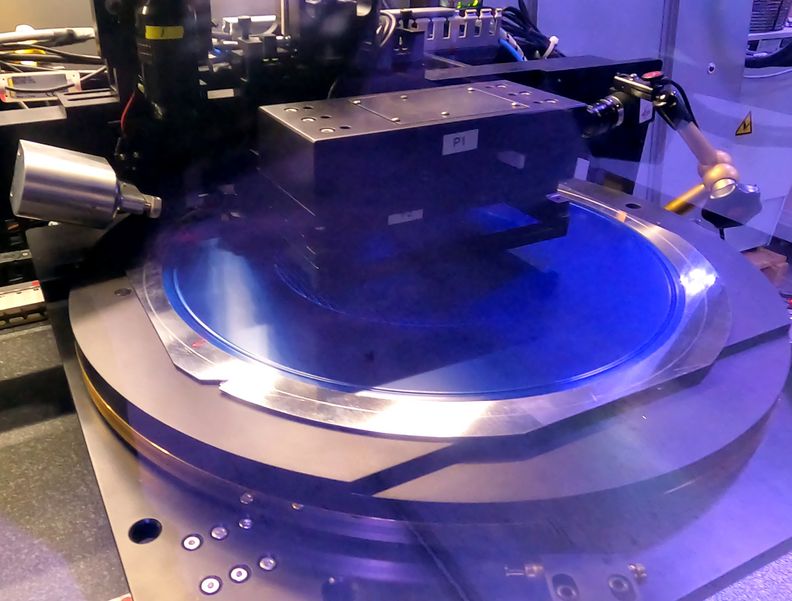

Ja. In Kombination mit unseren nanoPerforation-Lasersystemen, wie zum Beispiel der Pearl 400S WD, wird ein hybridisiertes Verfahren möglich:

- Erst perforiert der Laser präzise die Waferstruktur, dann trennt die DTX 200 NX die Chips mechanisch entlang der Laserlinien. Diese Integration verbindet Designfreiheit und Materialschonung.

Verarbeitet Wafer bis 200 mm Durchmesser

Bearbeitet auch kleine Waferteile und Sonderformate

Taktzeit pro Brechvorgang: ca. 1,5 Sekunden – ideal für effiziente Serienproduktion

Der kontaktarme Bruch minimiert die Partikelerzeugung signifikant.

Keine bis geringe Splitterbildung

Minimale Rückstände

- Hohe Reinraumtauglichkeit – sorgt für besseren Yield und reduziert Reinigungsaufwand erheblich.

Die DTX 200 NX ist kompatibel mit einer Vielzahl spröder Materialien, darunter:

Fused Silica

Borosilikatglas

Saphir

beschichtetes Glas

III-V Substrate wie GaAs und InP

Sie eignet sich hervorragend für komplexe Anforderungen in der Halbleiter- und Optoelektronikfertigung.

Beides!

Mit dem Wizard-Modus und bedienergesteuerten Sequenzen ist die DTX 200 NX ideal für Forschung und Entwicklung.

Durch die vollautomatische Verarbeitung lässt sich der Prozess problemlos auf Serienproduktion skalieren.

Benutzerfreundliche GUI mit Touchscreen

Interaktive Assistentenmodi erleichtern die Bearbeitungsschritte

Keine spezielle Schulung erforderlich für den Basisbetrieb. Die Inbetriebnahme ist schnell und unkompliziert – ideal auch für wechselndes Personal.

Die Wahl hängt von Substrattyp, Designkomplexität und Produktionsmenge ab.

Ja, die DTX 200 NX wird erfolgreich eingesetzt für:

Optoelektronische Bauteile wie Fotodioden und Modulatoren

MEMS-Systeme

Biomedizinische Geräte auf Glasbasis

RFICs und Laserdiodenmatrix-Trennung Diese Referenzen stärken das Vertrauen in die robuste und saubere Verarbeitung.