Reifenindustrie

Die Zukunft der Reifenproduktion gestalten – mit Hochleistungs-Lasersystemen.

Maximale Flexibilität und Effizienz für die moderne Reifenherstellung

Wir bieten Antworten auf die zentralen Herausforderungen der Reifenindustrie

Die Reifenindustrie steht unter enormem Wettbewerbsdruck. Der globale Preisdruck erfordert Kosteneffizienz und kontinuierliche Innovation durch Technologieführer. Gleichzeitig führt die Explosion an Produktvarianten – getrieben durch Elektrofahrzeuge (EVs), größere Felgengrößen und Spezialreifen – zu einer noch nie dagewesenen Komplexität in Produktion, Logistik und Bestandsmanagement, wobei die Zahl der Stock-Keeping-Units (SKUs) rasant wächst.

Industrie 4.0 und KI beschleunigen Innovationszyklen und transformieren Produktionsprozesse in Rekordgeschwindigkeit. Darüber hinaus sind Nachhaltigkeit und regulatorische Konformität längst keine Option mehr – sie sind strategische Imperative. Der Erfolg wird von Agilität, Digitalisierung sowie einem unermüdlichen Fokus auf Effizienz und ökologische Verantwortung abhängen.

Laserpräzision für die Reifenproduktion der Zukunft

Unsere hochentwickelten Lasersysteme bieten der Reifenindustrie das nächste Maß an Flexibilität und Effizienz. Von der Endbearbeitung über Variantenvielfalt bis hin zur vollständigen Individualisierung ermöglichen wir agile, Industrie-4.0-fähige Verfahren. Nachhaltig, präzise und kosteneffizient – unsere Lösungen helfen Herstellern, gesetzliche Anforderungen zu erfüllen und gleichzeitig bei Innovation und Wettbewerbsfähigkeit die Nase vorn zu haben.

Unsere Lasersysteme – die perfekten Werkzeuge für die Reifenbearbeitung

- Reifengummi liebt Laser: Reifengummi bietet hervorragende Absorptionseigenschaften für nahezu alle Laserwellenlängen und zeichnet sich durch eine geringe Verdampfungsenergie aus. Die berührungslose Bearbeitung ist ideal für seine flexiblen, unebenen Oberflächen sowie das abrasive und klebrige Material.

- Vollautomatisch & flexibel: Passt sich allen Reifengrößen und -typen an – mit höchster Wiederholgenauigkeit und gleichbleibender Qualität.

- Maximale Effizienz: Kürzeste Zykluszeiten, optimiert für Produktivität und Total Cost of Ownership.

- Industrie 4.0- und KI-fähig: MES-Integration, ein vollständig digitaler Workflow und eine Inline-Qualitätskontrolle sorgen für maximale Prozesssicherheit und liefern wertvolle Produktdaten für Ihre KI-Strategie.

Zentrale Anwendungen & unsere Expertise

Silent TiresLaser-ReifenmarkierungLaser-ReifenformreinigungReifen-Innerliner-Laser-ReinigungRundlaufkorrektur von Reifen mit Laser

Silent Tires

Beim innovativen LASER-FIT-Verfahren wird ein maßgeschneiderter Akustikschaum direkt im Reifen aus flüssigen Ausgangsmaterialien erzeugt. Diese Methode eliminiert die Just-in-Sequence-Komplexität, zeitaufwändige Logistik und manuelle Prozessschritte. Gleichzeitig gibt sie dem Reifenhersteller mehr Freiheit bei der Anpassung von Geometrie und Volumen des Schaums. In Kombination mit unserem Tire Inner Liner Laser Cleaning System (TCS) wird der Einsatz teurer Klebstoffe überflüssig.

Laser-Reifenmarkierung

Mit unseren Laserprozessen wird die Reifenproduktion flexibler – die Seitenwandmarkierung lässt sich zweckgerecht in spätere Prozessschritte wie Qualitätskontrolle, Endbearbeitung oder sogar ins Lager verlagern. Dies reduziert die Anzahl der SKUs und senkt so das gebundene Kapital. Gleichzeitig wird die optische Erscheinung der Reifen verbessert, unschöne Einlege-Markierungen eliminiert und die Kosten sowie die Komplexität des aufwändigen wöchentlichen Austauschs der DOT-Wechselstempel reduziert.

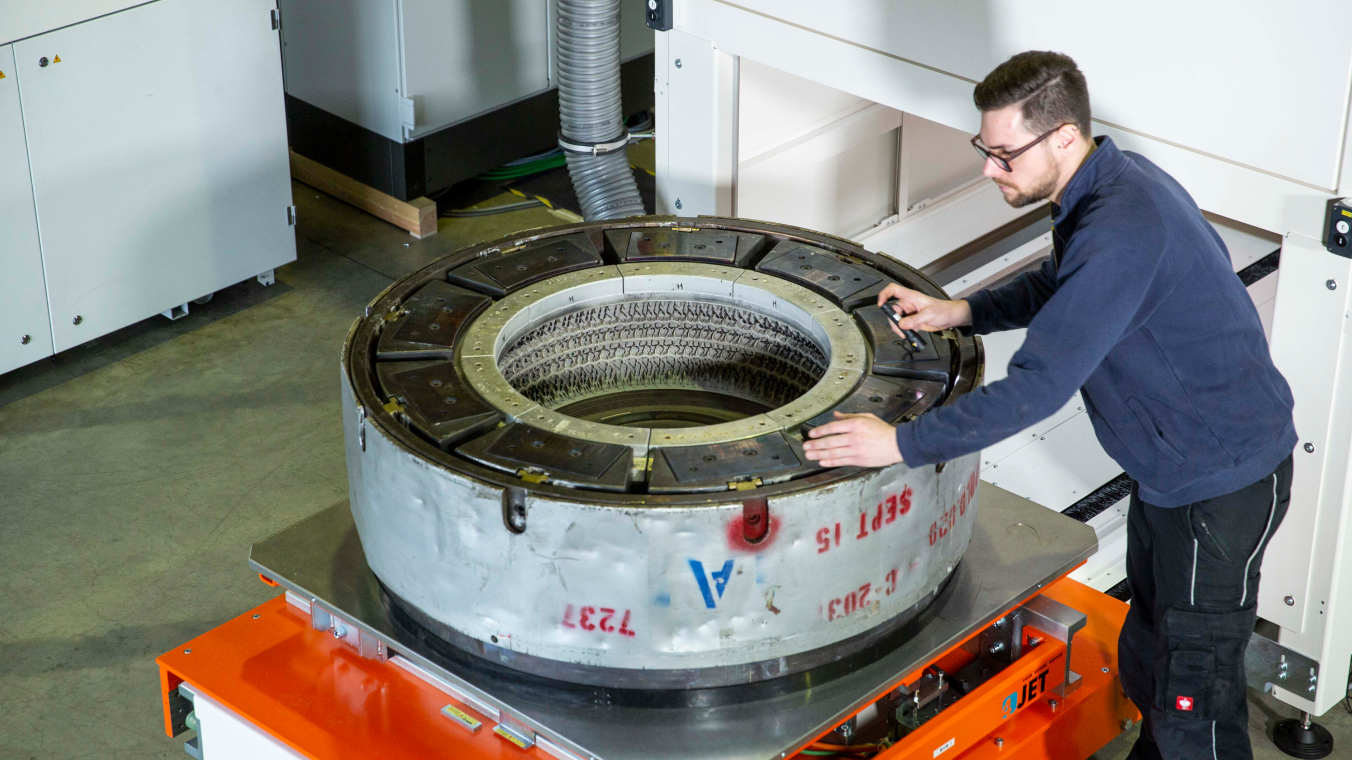

Laser-Reifenformreinigung

Die berührungslose Laser-Formenreinigung garantiert ein stets perfektes und gleichbleibend hochwertiges Erscheinungsbild Ihrer Reifen und ermöglicht den Einsatz federbasierter Entlüftungssysteme. Verleihen Sie Ihren Hightech-Reifen ein „Hightech“-Aussehen und reduzieren Sie die Geräuschemissionen sowie den CO2-Fußabdruck in Ihrer Produktion.

Reifen-Innerliner-Laser-Reinigung

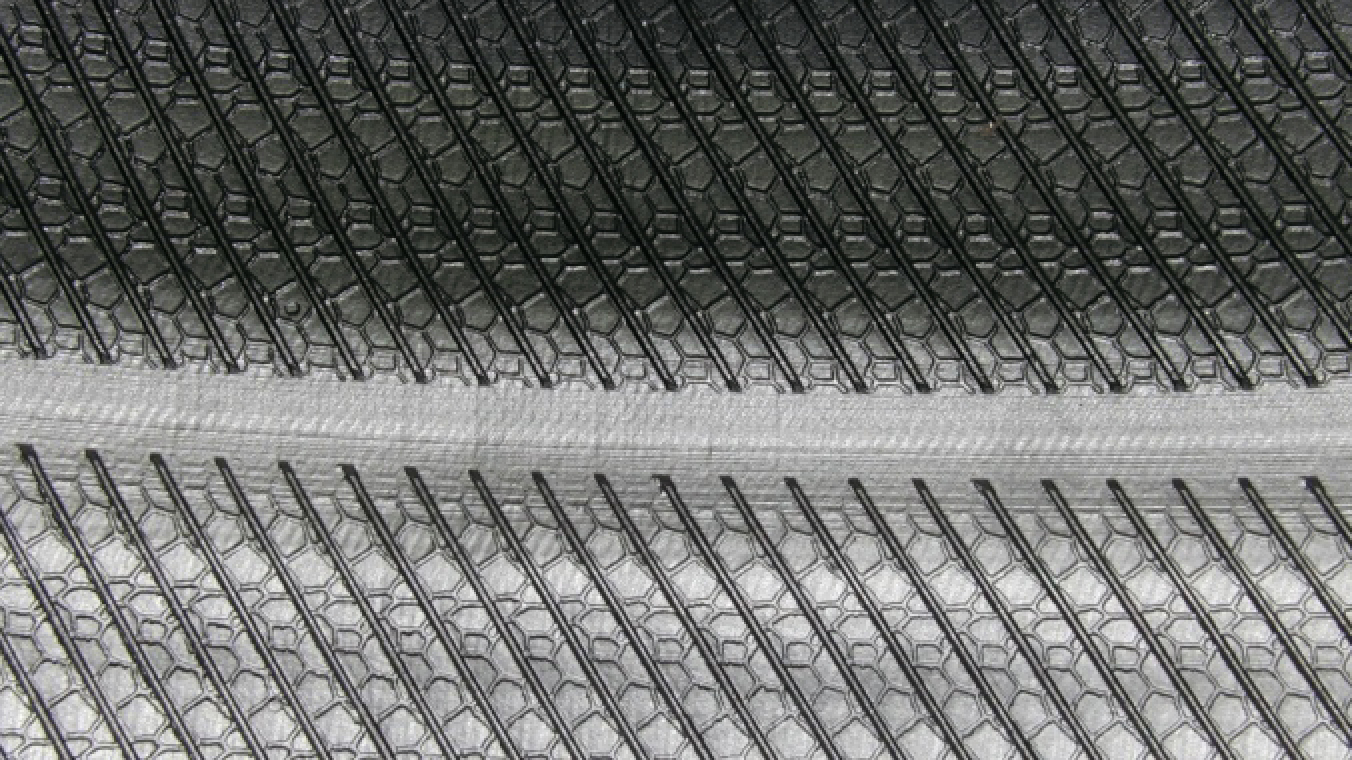

Überlegen gegenüber mechanischen oder chemischen Verfahren entfernt die Laserreinigung Trennmittel und Ölrückstände vom Reifen-Innerliner – berührungslos und mit deutlich geringerem CO2- und Installations-Footprint in Ihrer Fabrik. Unsere bahnbrechenden, patentrechtlich geschützten Helix-Prozesse garantieren branchenführende Zykluszeiten und somit niedrige Kosten pro Reifen – bei gleichzeitig überragenden Reinigungsergebnissen dank Hochleistungslasern mit hoher Peak-Pulse-Energie.

Rundlaufkorrektur von Reifen mit Laser

Selektive, präzise und spurenlose Laserablation von Material im Wulstbereich ermöglicht die Verbesserung der Reifengleichförmigkeitsparameter. Ablationsfläche und -muster werden automatisch anhand der TU-Daten des Reifens generiert. Im Gegensatz zum mechanischen Schleifen arbeitet der Prozess sauber, verschleißfrei und hinterlässt eine glatte Oberfläche. Die Technologie wurde in den letzten Jahren im Rahmen eines exklusiven Liefervertrags wesentlich an die Industrie adaptiert und ist nun für jeden Reifenhersteller kommerziell verfügbar.

Entdecken Sie, wie unsere Lasersysteme Ihre Reifenproduktion verbessern können –

von der Kennzeichnung und Rückverfolgbarkeit über die Schaumapplikation bis hin zur Reinigung von Formen und Innenauskleidungen oder der Gleichförmigkeitskorrektur.

Kompetenzen für alle Anwendungen in der Reifenproduktion

Unsere Lösungen für die Reifenindustrie sind auf Präzision, Wiederholbarkeit und industrielle Skalierbarkeit ausgelegt und werden durch funktionsübergreifende Fähigkeiten ergänzt, die allen Anwendungen langfristigen Mehrwert, Betriebssicherheit und digitale Bereitschaft verleihen.

Core4-Softwareplattform

Im jedes 4JET-Reifensystems steht Core4 – unsere skalierbare, industrietaugliche Software-Backbone.

- Intuitive UI/UX für bedienerfreundliches Handling in der Reifenproduktion

- KI-gestützte Bildverarbeitung für das Lesen von Reifencodes, die Mustervalidierung und Defekterkennung

- Integrierte SPS-Sequenzierung, Rezeptverwaltung und Produktionsdatenerfassung

- Unterstützt von einem Entwicklerteam mit über 20 Experten für höchste Zuverlässigkeit und schnelle Feature-Implementierung