Die LEAF-Technologie stellt einen bedeutenden Fortschritt in der industriellen Oberflächenfunktionalisierung dar, indem sie naturinspirierte Designs mit der Präzision modernster Lasertechnik vereint. Durch die Möglichkeit, maßgeschneiderte Hochleistungsoberflächen in der Luftfahrt, Windenergie und Schifffahrt zu realisieren, bietet LEAF konkrete wirtschaftliche und ökologische Vorteile – Kraftstoffeinsparungen, reduzierte CO2-Emissionen, eine verbesserte Haltbarkeit und mehr Nachhaltigkeit.

Innovative Laserlösungen für hydro- und aerodynamische Effizienz sowie industrielle Nachhaltigkeit

Inspiriert von der Natur – Haifischhaut-Technologie

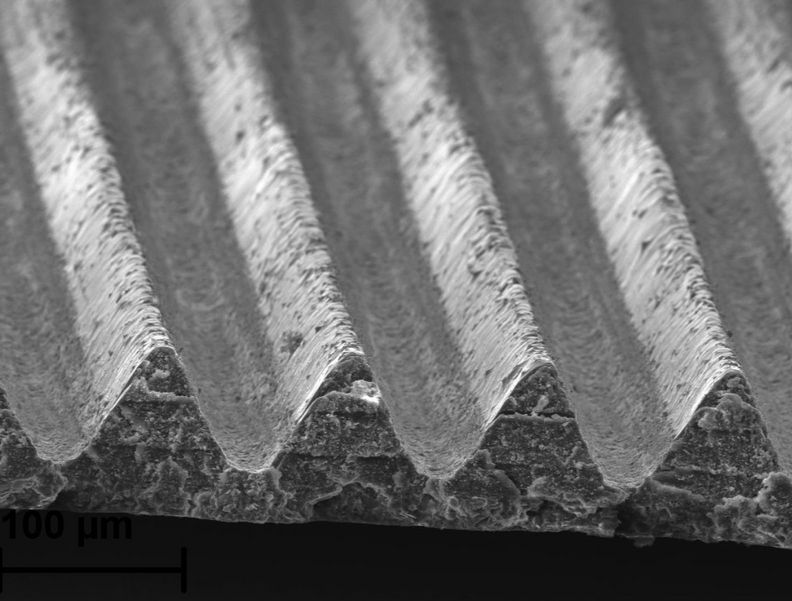

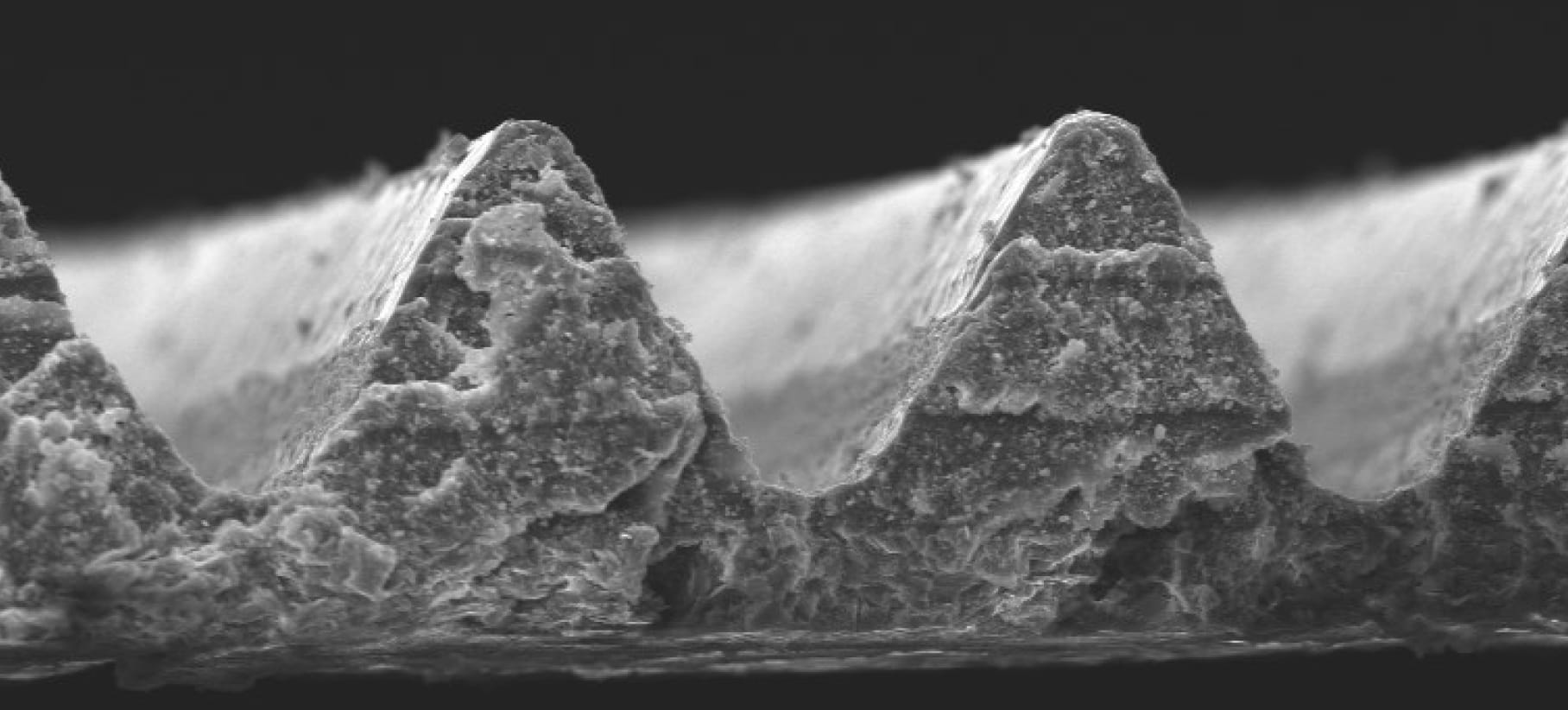

Von den Tiefen des Ozeans hin zu modernem Design – die Haifischhaut zeigt, wie die Natur technische Innovation inspiriert. Dank mikroskopisch kleiner Rillenstrukturen auf ihrer Haut, gleiten Haie mühelos durch das Wasser. Diese natürlichen Strukturen beeinflussen die Entstehung von Turbolenzen an der Außenhaut und reduzieren damit den Reibungswiderstand, was zu mehr Effizienz in der Fortbewegung des Fisches führt. Überträgt man dieses Prinzip auf die Industrie, haben von der Haifischhaut nachgeahmte Strukturen ein erhebliches Potenzial gezeigt, die hydro- und aerodynamische Leistungsfähigkeit technischer Oberflächen zu verbessern.

LEAF: Laser Enhanced Air Flow

Die LEAF-Technologie ist ein hochmodernes, laserbasiertes Verfahren zur Oberflächenfunktionalisierung. Dabei wird das Prinzip der Laserinterferenz genutzt, um in sehr hoher Geschwindigkeit filigrane Mikro- und Nanostrukturen auf Materialoberflächen zu erzeugen.

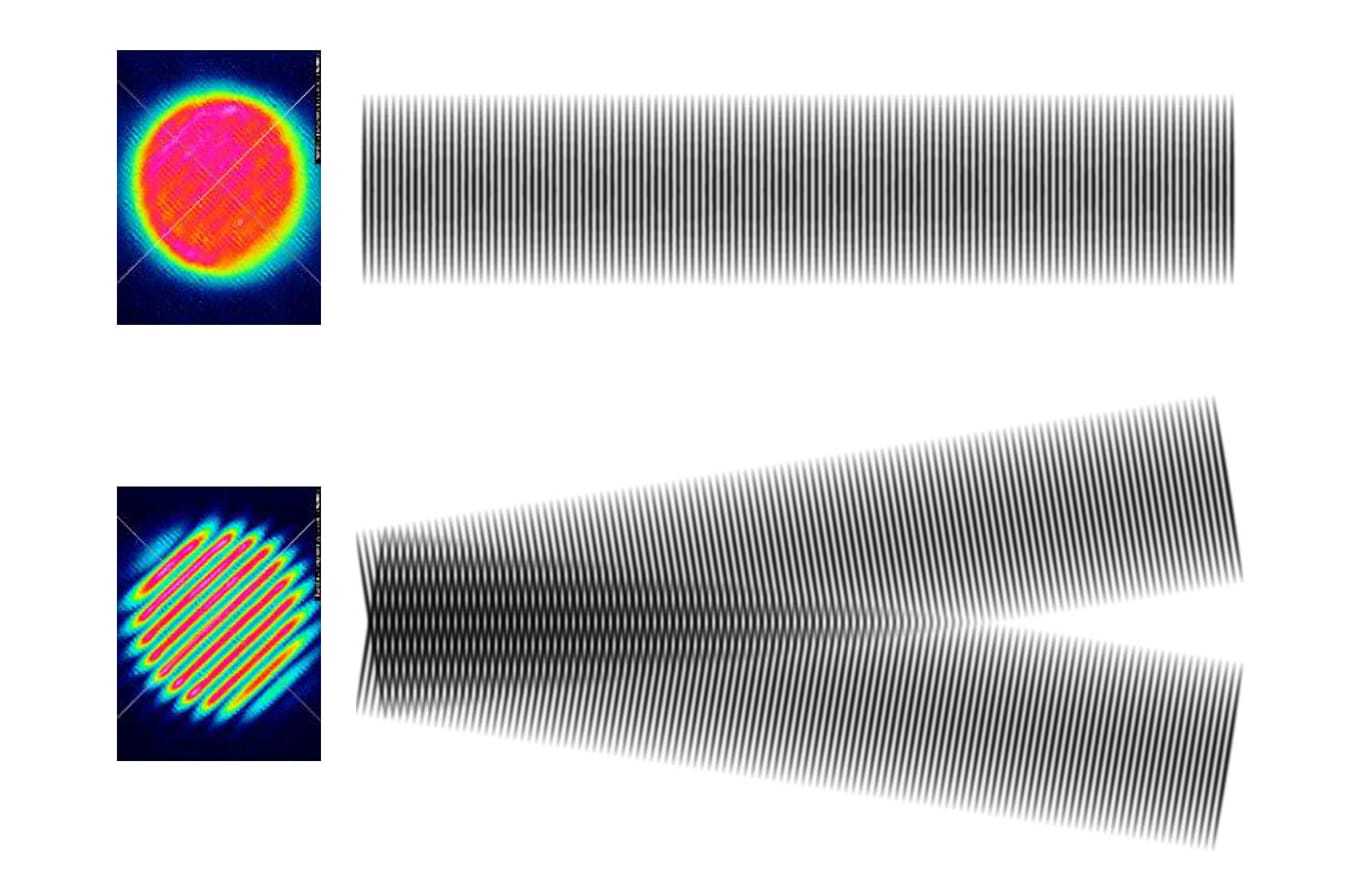

Laserinterferenztechnologie – So funktioniert‘s

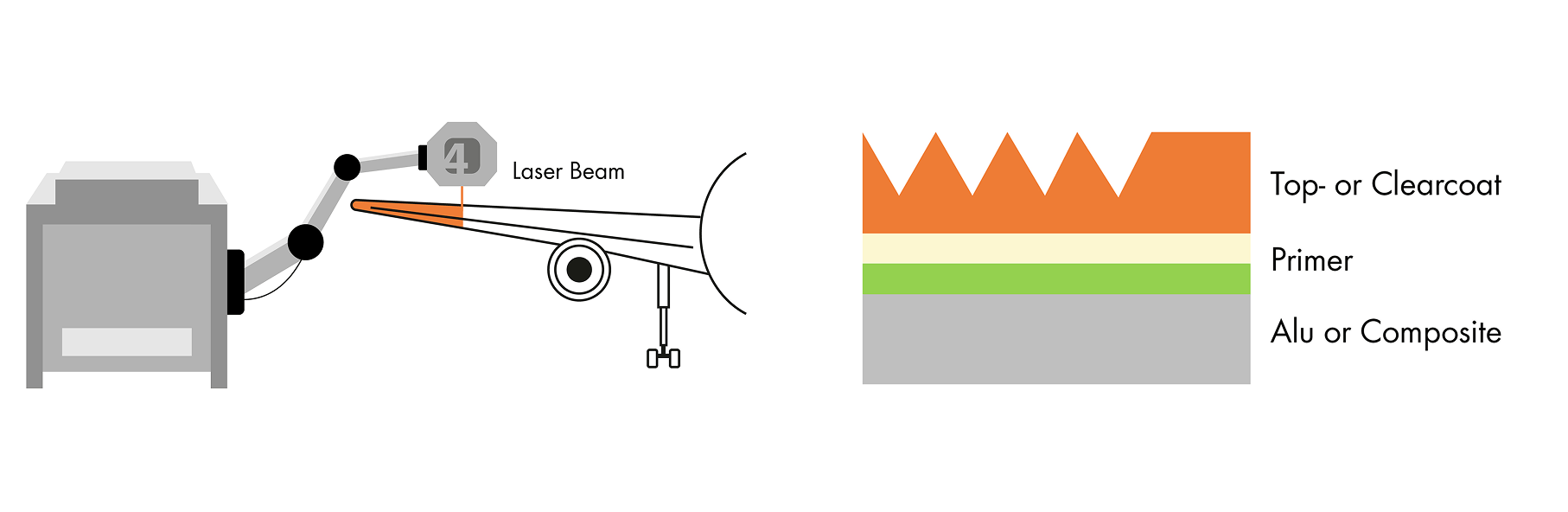

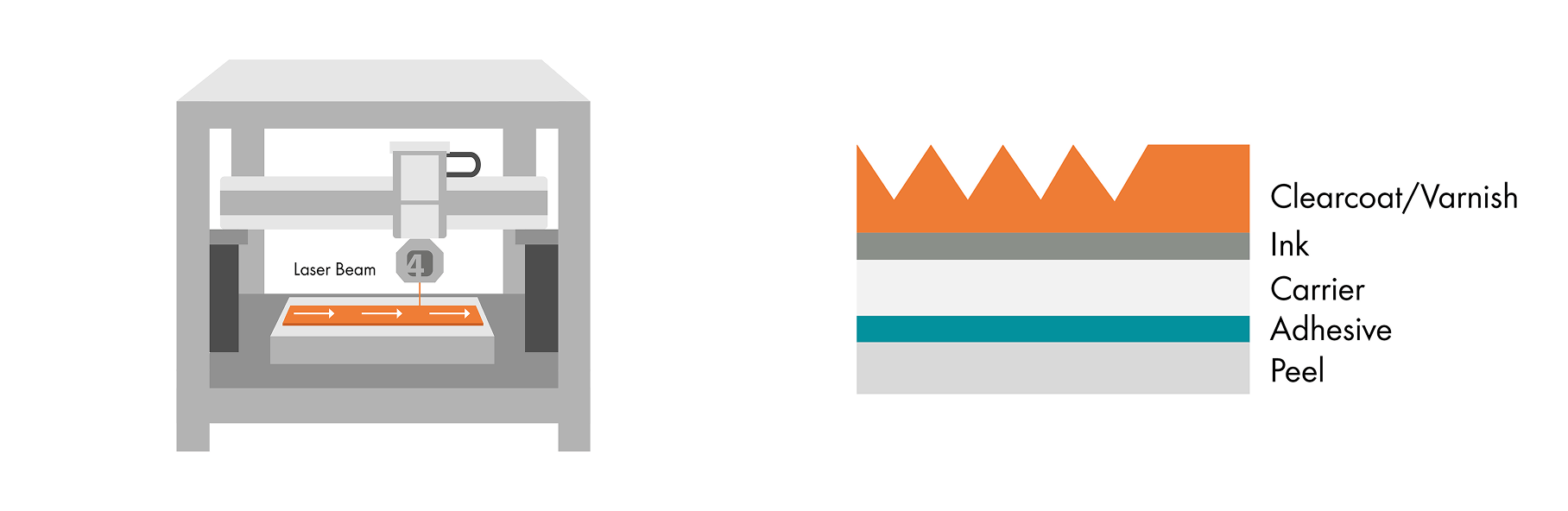

Laserinterferenz ist ein physikalisches Phänomen, bei dem zwei Laserstrahlen auf eine Oberfläche gerichtet werden, wodurch sich ihre Lichtwellen überlagern und miteinander interagieren. Durch diese Wechselwirkung entsteht ein charakteristisches Muster aus Intensitäten – Hoch- und Tiefpunkten –, das genutzt werden kann, um die Oberfläche im mikroskopischen Maßstab zu modifizieren. Durch eine genaue Auswahl der Laserparameter und -bewegungen kann LEAF spezifische Strukturen direkt in Folien oder lackierte Oberflächen einbringen. Die LEAF-Technologie ermöglicht die Bearbeitung von bis zu 1 m² pro Minute beim Einsatz von zwei Laser-Units.

Das Ergebnis ist eine maßgeschneiderte Oberfläche mit der besonderen Eigenschaft, die bei Bewegung entstehende Oberflächenreibung um bis zu 10 % zu reduzieren. Ein großer Vorteil ist, dass LEAF auf bereits zertifizierten und in ihrer Anwendung bewährte Materialien appliziert werden kann. Dadurch entsteht eine robuste Funktionalisierung, die zugleich eine skalierbare und umweltfreundliche Lösung darstellt, sowie die Produktleistung verbessert.

Anwendungen der LEAF-Oberflächenfunktionalisierung

Luftfahrt: Kraftstoffeinsparungen und CO2-Reduzierung

Die Treibstoffkosten stellen einen wesentlichen Teil der Betriebsausgaben in der Luftfahrt dar. In Reiseflughöhe werden etwa 40 bis 50 % des Treibstoffverbrauchs zur Überwindung der Oberflächenreibung aufgewendet. Flugzeugoberflächen – von den Tragflächen bis zum Rumpf – können mit LEAF funktionalisiert werden, um die hydrodynamischen Vorteile der Haifischhaut nachzuahmen und in aerodynamische Effizienz zu übertragen. Die laserinduzierten Strukturen verringern den Luftwiderstand und führen so zu messbaren Treibstoffeinsparungen und reduzierten Kohlendioxidemissionen.

- Typische Kraftstoffeinsparungen pro Flugzeug und Jahr: bis zu 3 %

- Jährliche Kosteneinsparung pro Flugzeug bei nur 1 % Einsparung: über 200.000 € pro Jahr.

- Reduzierte CO2-Emissionen pro Flugzeug bei nur 1 % Einsparung: über 1000 Tonnen pro Jahr

Insgesamt könnten bei nur 1 % Einsparung weltweit über 10 Millionen Tonnen CO2 eingespart und jährlich über 2 Milliarden Euro eingespart werden.

Die LEAF-Technologie kann sowohl auf Folien als auch direkt in den Flugzeuglack eingebracht werden. Dieser duale Ansatz – die Funktionalisierung von Folienprodukten ebenso wie die direkte Einbringung in den Lack – bietet Fluggesellschaften und Herstellern Flexibilität bei der Integration dieser Hightech-Oberflächenlösung in bestehende Wartungs- und Lackierpläne. Die Vorteile sind erheblich: Geringerer Treibstoffverbrauch führt zu signifikanten Kosteneinsparungen und unterstützt Nachhaltigkeitsinitiativen, die im Einklang mit den globalen Bemühungen zur Dekarbonisierung der Luftfahrt stehen.

Windkraftanlagen: Effizienz und Lärmreduzierung

Auch Hersteller erneuerbarer Energien sind stark daran interessiert, die Effizienz zu maximieren – und Windturbinen eignen sich ideal für die Oberflächenfunktionalisierung. Die LEAF-Technologie ermöglicht die Erzeugung von Mikrostrukturen auf den Rotorblättern, wodurch der Luftwiderstand reduziert und die aus dem Wind gewonnene Energiemenge erhöht wird. Zudem zeigt die Literatur, dass Riblets die Lufttrennung zwischen Luft und Turbinenschaufel an der Hinterkante beeinflussen, was zu einer reduzierten Geräuschentwicklung führt.

- Steigerung der Energieertrags pro Turbine um 1 %

- Prognostizierter globaler Energiegewinn bei weltweitem Einsatz: 30.000 GWh pro Jahr.

Schifffahrt: Weniger Widerstand und verbesserte Nachhaltigkeit

Die Schifffahrtsindustrie ist mit steigenden Anforderungen an Kraftstoffeffizienz und Umweltschutz konfrontiert. Sie profitiert in hohem Maße von den fortschrittlichen Oberflächenlösungen der LEAF-Technologie. Durch die Funktionalisierung von Schiffsrümpfen und Unterwasseroberflächen wird der Reibungswiderstand verringert, sodass sich Schiffe effizienter durch das Wasser bewegen können.

- Bereits 1 % Treibstoffreduktion resultieren in 40 Tonnen direkter Kraftstoffersparnis pro Containerschiff pro Jahr

- Für 90.000 Transportschiffe weltweit bedeutet das ein Ersparnispotenzial von 2,4 Mrd. EUR und 200.000 Tonnen SOx-Emissionen pro Jahr

Als führendes Unternehmen im Bereich der Hightech-Oberflächenfunktionalisierung setzen wir uns dafür ein, Innovationen voranzutreiben und unsere Partner dabei zu unterstützen, neue Maßstäbe in Leistung und Effizienz zu erreichen. Ob Sie Ihre Produkte differenzieren, ehrgeizige Klimaziele erreichen oder die nächste Generation industrieller Materialien gestalten möchten – unsere LEAF-Technologie bereitet den Weg in eine intelligentere und nachhaltigere Zukunft.

Kontaktieren Sie uns noch heute und erfahren Sie, wie die LEAF-Technologie Ihr Geschäft transformieren und neue Maßstäbe in der Oberflächentechnik Ihrer Branche setzen kann.

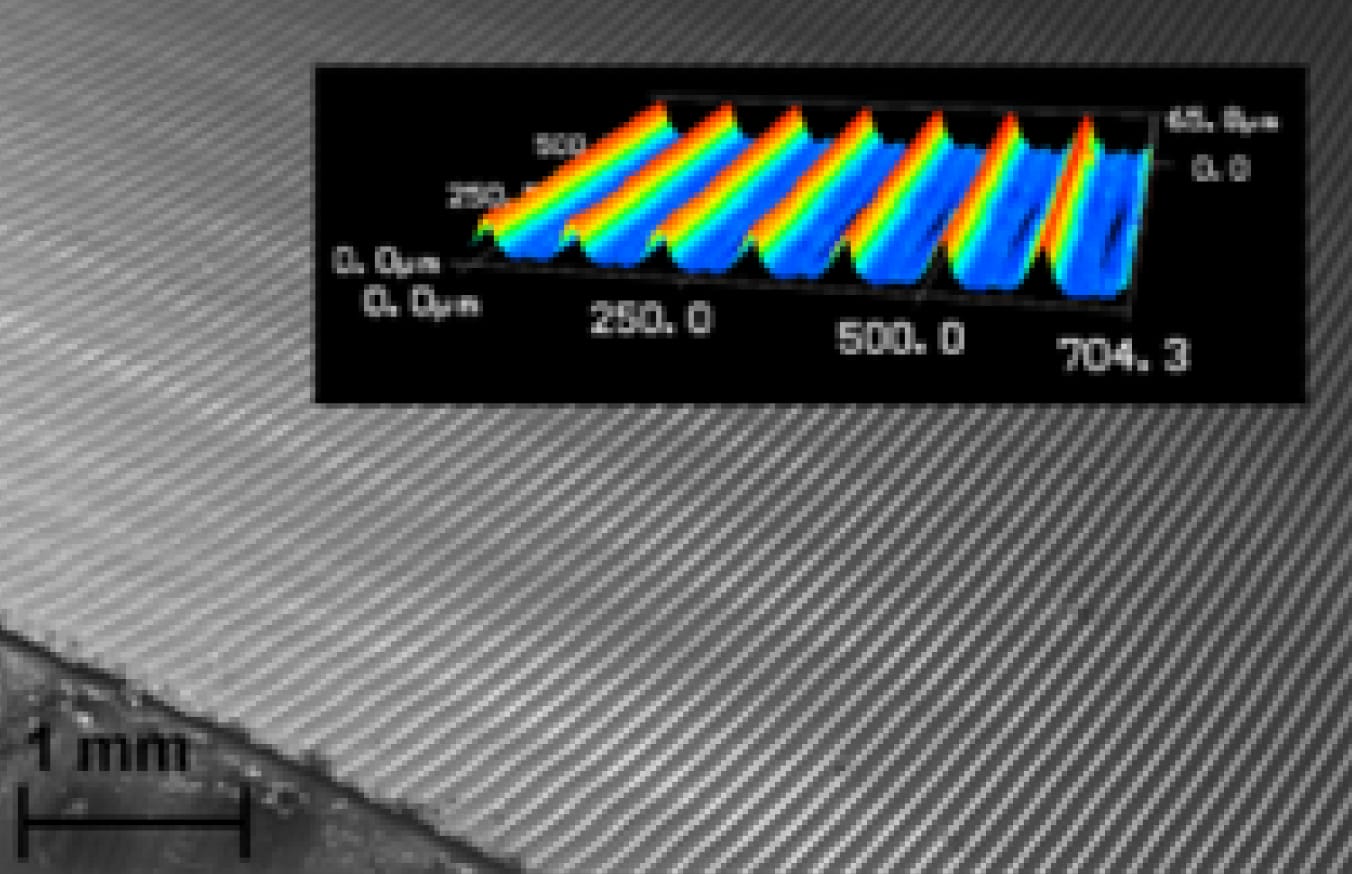

FAQ: Laser Enhanced Air Flow

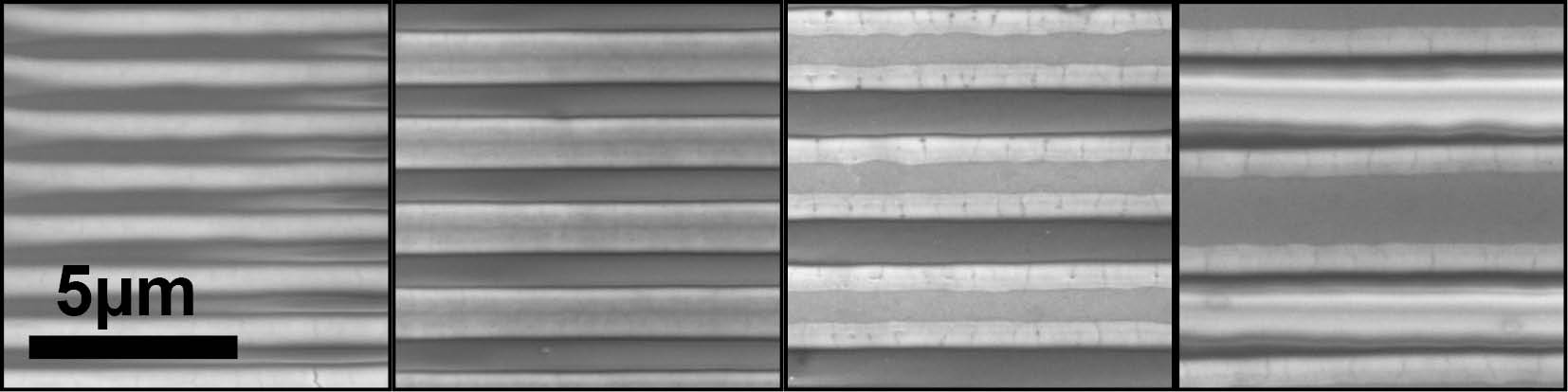

Die genaue Größe der Riblet-Strukturen hängt von der jeweiligen Anwendung ab, beispielsweise von der Geschwindigkeit des Flugzeugs oder der Luftdichte. Eine typische Riblet-Struktur ist jedoch etwa 50 Mikrometer tief. Abstand und Tiefe können mittels Anpassung der Prozessparameter genau eingestellt und optimiert werden.

Die meiste Erfahrung und größten Erfolge lieferte die LEAF-Technologie bisher auf Polymerlacken. In diesem Bereich wurde bereits eine Vielzahl von verschiedenen, Branchen-etablierten und zertifizierten Decklacken sowie Klarlacken erfolgreich getestet, also hierin Riblet-Strukturen generiert werden. Die Funktion mit neuen Materialien ist jedoch nicht ausgeschlossen und kann jederzeit in unseren Laboreinrichtungen getestet werden.

Neben nahegelegenen Branchen, wie der Luftfahrt, der Windkraft oder der Schiffahrt ist die LEAF-Technologie auch in anderen Bereichen, wie dem Automobilsektor, der Anwendung auf Hochgeschwindigkeitszügen oder dem Motorsport denkbar.