Als führender Anbieter industrieller Lasermaschinen wissen wir, wie entscheidend Präzision und Zuverlässigkeit in der modernen Fertigung sind. Unter den fortschrittlichen Verfahren, die die Grenzen der Mikrofabrikation neu definieren, zeichnet sich die Laser-Dünnschichtstrukturierung durch ihre unübertroffene Vielseitigkeit und Genauigkeit aus.

Diese hochmoderne Technologie ermöglicht es Herstellern, Materialien selektiv auf Dünnschichten zu entfernen oder zu modifizieren und so komplexe Strukturen und hochauflösende Details zu erzeugen – ganz ohne physische Masken oder aufwendige Lithografieprozesse.

So funktioniert die LaserstrukturierungWesentliche Vorteile der Laserstrukturierung von DünnschichtenArten von verarbeiteten DünnschichtenDas Laser-Scribing von Dünnschichten steigert die Effizienz moderner PhotovoltaikmoduleMehr Effizienz in der Fertigung durch Laser-Randentschichtung und großflächige EntschichtungInnovation durch Laserpräzision

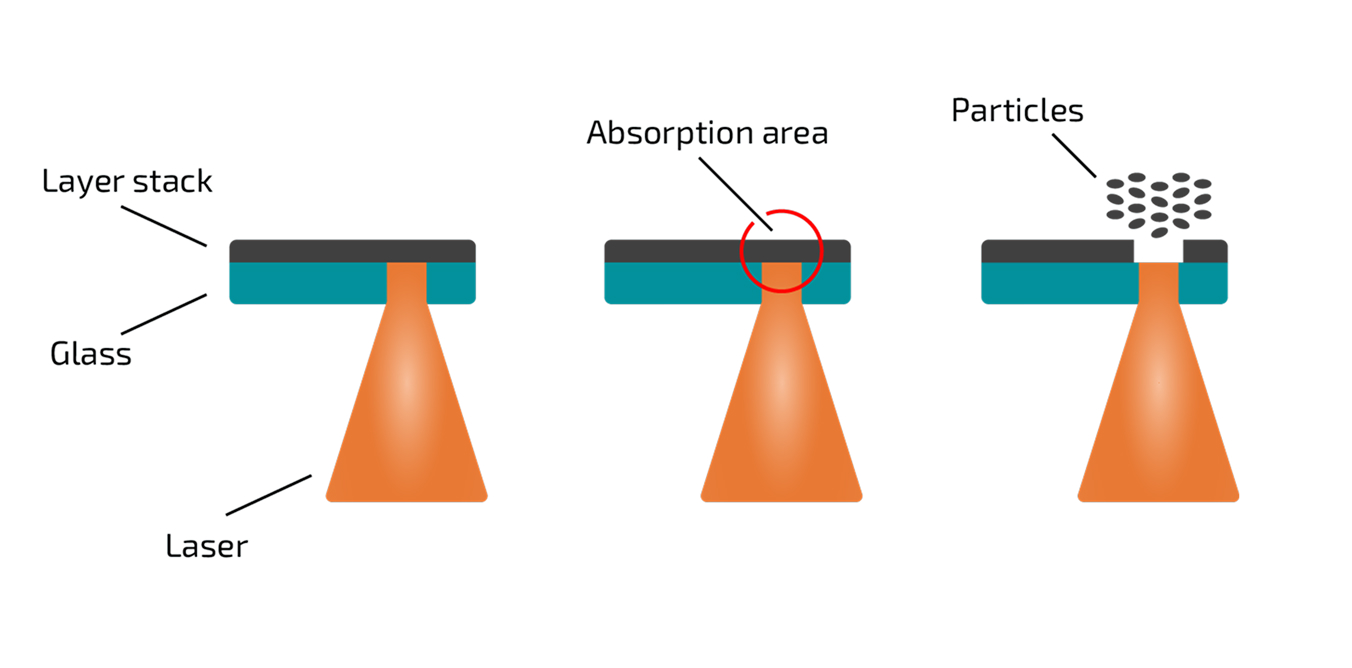

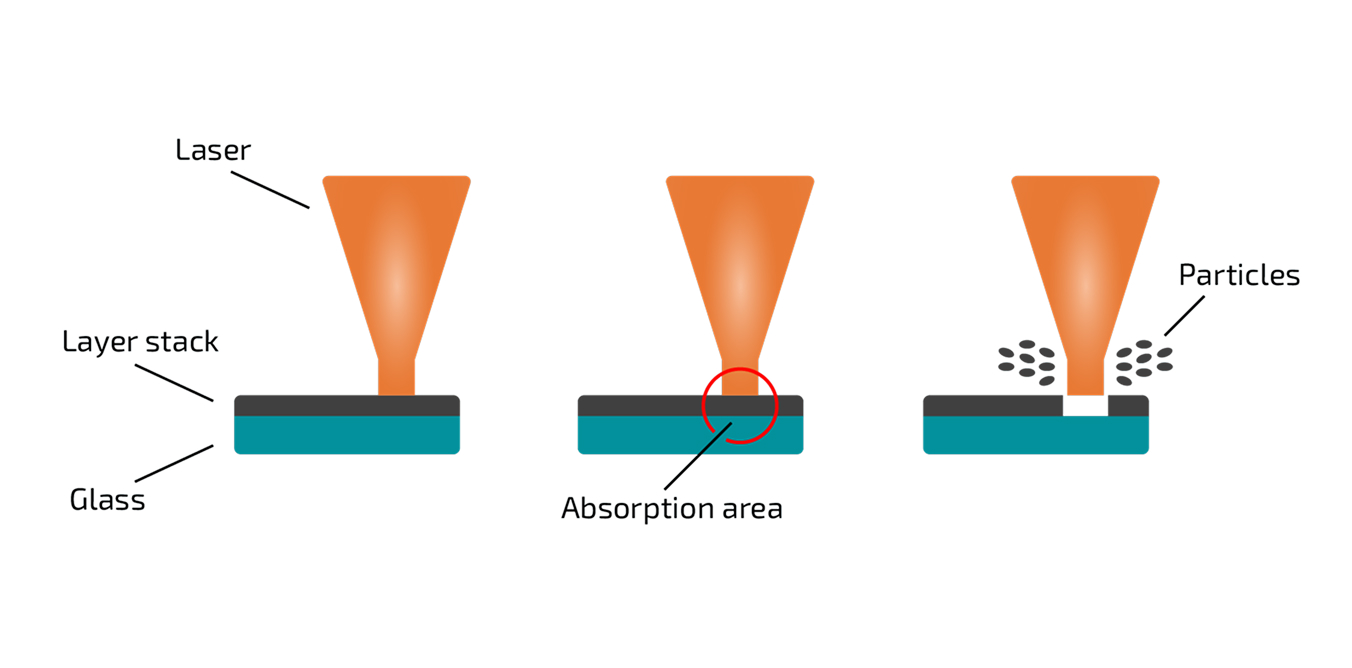

So funktioniert die Laserstrukturierung

Die Laserbearbeitung von Dünnschichten (auch als Strukturierung oder Patterning bezeichnet) ist ein hochpräzises Verfahren zur selektiven Entfernung oder Modifikation von Materialien auf Dünnschichten, die auf unterschiedlichen Substraten aufgebracht sind. Dabei kommt ein fokussierter Laserstrahl zum Einsatz, der mit dem Material wechselwirkt, um es abzutragen, zu schmelzen oder lokal zu verändern – ohne die umliegenden Bereiche zu beeinträchtigen.

Funktionsprinzip

Laser-Material-Wechselwirkung:

- Ein fokussierter Laserstrahl, typischerweise mit Wellenlängen im UV-Bereich (355 nm), im sichtbaren Bereich (532 nm) oder im Infrarotbereich (1064 nm), wird auf die dünne Schicht gerichtet.

- Die Energie des Lasers wird vom Dünnschichtmaterial absorbiert und führt zu einer lokalen Erwärmung.

- Je nach Energiedichte sowie den thermischen und optischen Eigenschaften der Schicht kann diese Wechselwirkung folgende Effekte hervorrufen:

- Ablation (Materialabtrag durch Verdampfung oder Sublimation),

- Schmelzen und Wiederverfestigung (Veränderung der Oberflächeneigenschaften ohne vollständige Entfernung),

- Lichtinduzierte Modifikation (Veränderung der chemischen Struktur oder Kristallinität).

Scanning und Musterbildung:

- Ein computergesteuertes Scansystem (z. B. Galvanometerspiegel oder Präzisionsachsen) lenkt den Laserstrahl entlang vordefinierter Bahnen.

- Dies ermöglicht die Herstellung komplexer Geometrien und Mikrostrukturen mit Submikrometer-Präzision.

Materialauswurf und Partikelkontrolle:

- Bei der Ablation wird Material in Form von Dampf oder Partikeln ausgestoßen. Eine effektive Absaugung und Abschirmung verhindert eine Kontamination.

- Bei präzisen Anwendungen wird eine gasunterstützte Abtragung eingesetzt, um eine Rückablagerung zu verhindern.

Wesentliche Vorteile der Laserstrukturierung von Dünnschichten

Arten von verarbeiteten Dünnschichten

Die Laserstrukturierung von Dünnschichten ist mit einer Vielzahl von Materialien kompatibel, darunter:

| Kategorie | Material | Anwendungen |

|---|---|---|

| Metalle | Gold (Au), Silber (Ag), Kupfer (Cu), Aluminium (Al), Nickel (Ni). | Automobilindustrie, Architektur, Mikroelektronik und Sensorik. |

| Dielektrika und Oxide | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), Aluminiumoxid (Al₂O₃), Perowskite. | Photovoltaik, MEMS-Bauelemente und Mikrooptik. |

| Transparente leitfähige Oxide (TCOs) | Indiumzinnoxid (ITO), Aluminiumzinkoxid (AZO). | Photovoltaik, Display-Technologie, Touchpanels und flexible Elektronik. |

| Polymere | Polyimid (PI), Polyethylenterephthalat (PET), Polymethylmethacrylat (PMMA). | Flexible Schaltungen, Mikrofluidik und biomedizinische Geräte. |

| Organische Folien | Organische Leuchtdioden (OLEDs), organische Photovoltaikzellen. | OLED-Beleuchtung, flexible Displays und Solarzellen. |

| Halbleiter | Amorphes Silizium (a-Si), Cadmiumtellurid (CdTe), Kupfer-Indium-Gallium-Selenid (CIGS). | Photovoltaik und Dünnschichttransistoren (TFTs). |

Das Laser-Scribing von Dünnschichten steigert die Effizienz moderner Photovoltaikmodule

Die Laserablation von Dünnschichten spielt eine entscheidende Rolle bei der Effizienzsteigerung von Photovoltaikmodulen durch präzise Strukturierung und Verschaltung. Die Laserbearbeitung hat wesentliche Vorteile:

Bei Dünnschicht-Solarzellen erzeugt der erste Laser-Scribing-Schritt (P1) Isolationsgräben zwischen den einzelnen Zellen. Diese Isolation verhindert elektrische Kurzschlüsse und stellt sicher, dass die Einzelzellen ausgeformt werden können.

Der P2-Schritt stellt elektrische Verbindungen zwischen Front- und Rückelektrode her – ganz ohne zusätzliche Verarbeitungsschritte.

Das P3-Scribing trennt die Rückseitenelektrode und sorgt zusammen mit P1 für eine saubere Segmentierung mit minimaler Überlappung.

Die präzise Strukturierung reduziert elektrische Verluste und verbessert den Stromfluss.

Herkömmliche mechanische Verfahren verursachen häufig Abschattungen auf der aktiven Fläche. Laser-Scribing ist ein berührungsloses und hochfokussiertes Verfahren, das Abschattungen minimiert und die lichtaktive Fläche maximiert.

Durch Laserstrukturierung lassen sich Randdefekte und Rekombinationszentren minimieren, die zu den typischen Verlustmechanismen bei Dünnschicht-Solarzellen gehören.

Die laserbasierte Bearbeitung ist nicht nur schneller, sondern lässt sich auch nahtlos in Produktionslinien integrieren und ermöglicht dabei hohen Durchsatz ohne Einbußen bei der Präzision.

Die Technologie ist für verschiedene photovoltaische Materialien geeignet, darunter CdTe, CIGS sowie Perowskit, und eröffnet damit Anwendungsmöglichkeiten in verschiedenen Marktsegmenten.

Durch unsere modernen Laserbearbeitungsmaschinen erzielen PV-Hersteller saubere Strukturierungen, höhere Modulwirkungsgrade und eine zuverlässige Leistung unter verschiedenen Umweltbedingungen.

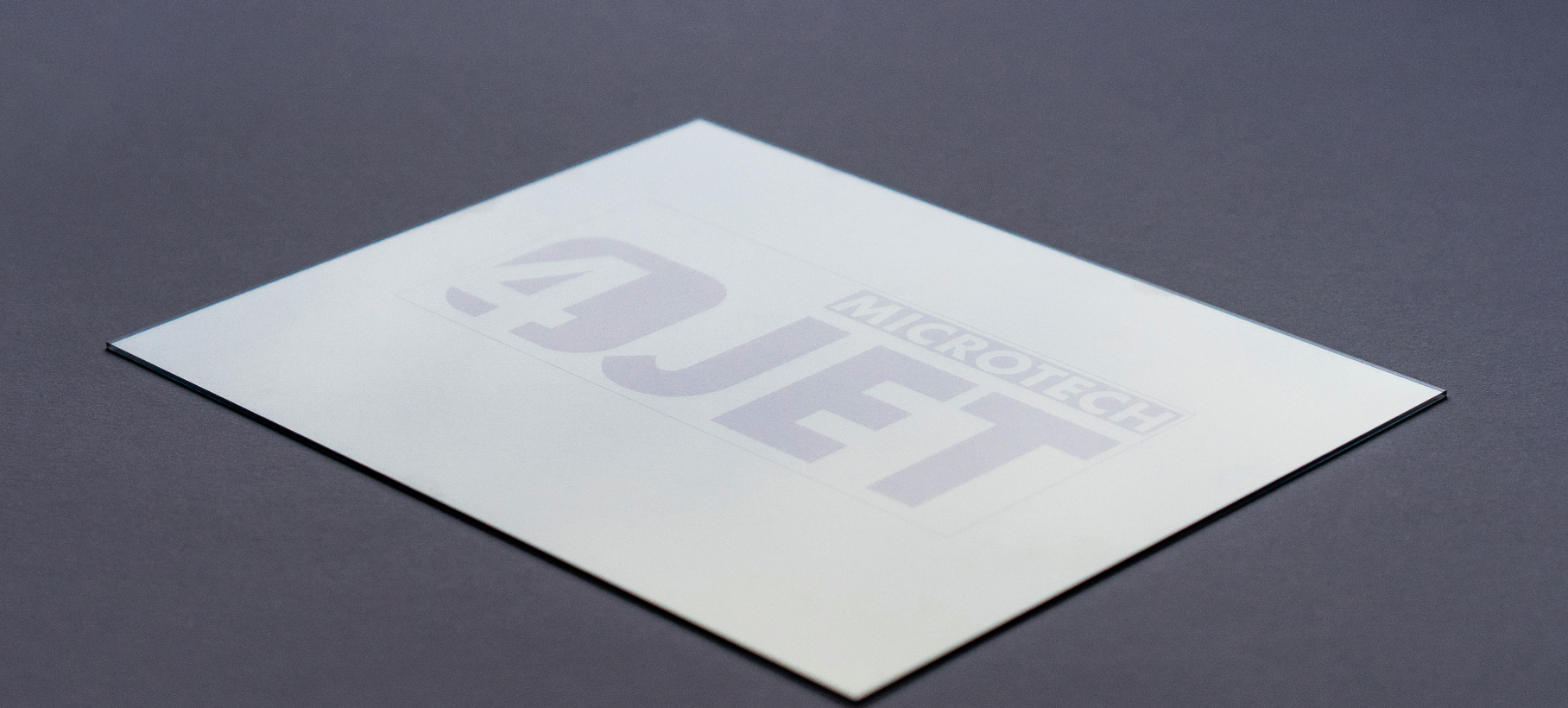

Mehr Effizienz in der Fertigung durch Laser-Randentschichtung und großflächige Entschichtung

Die Laserablation funktionaler Beschichtungen auf Windschutzscheiben, Panoramadächern und Architekturglas kann verschiedene Zwecke erfüllen – etwa die elektrische Isolation durch Randentschichtung oder die lokale Wiederherstellung der Transparenz für Sensoren und Hochfrequenzkommunikation. Die Laserbearbeitung ermöglicht dabei folgende wesentliche Verbesserungen:

Im Vergleich zur mechanischen Bearbeitung entsteht bei der Laserbearbeitung kein Verschleiß der Werkzeuge. Dadurch bleibt die Bearbeitungsqualität konstant hoch.

Das effiziente Absaugsystem entfernt Ablationsprodukte direkt. Dadurch entfällt die Reinigung des Substrats nach der Laserbearbeitung.

Dank der hohen Flexibilität von Laserprozessen, der Vielzahl verfügbarer Laserquellen und der Möglichkeiten zur Strahlformung lassen sich kurze Taktzeiten oder eine hohe Prozessqualität realisieren. Für großflächige Entschichtungen oder Randentschichtungen kommen Kilowatt-Laserquellen zum Einsatz, um den Durchsatz zu maximieren.

Die flexiblen Laserverfahren bearbeiten ohne mechanische Änderungen unterschiedliche Substratformate.

Die hohe Flexibilität der Laserbearbeitung in Kombination mit unserer einzigartigen Software ermöglicht es, Rezepte mit minimalem Aufwand zu erstellen oder anzupassen.

Die berührungslose Bearbeitung beschädigt das Substrat nicht.

Unsere fortschrittlichen Laserbearbeitungsmaschinen erzielen sauberere Strukturen und Oberflächen, eine höhere Produktionseffizienz und eine zuverlässigere Leistung unter verschiedenen Umweltbedingungen.

Innovation durch Laserpräzision

Ausgestattet mit modernsten Funktionen erfüllen unsere Laserbearbeitungsmaschinen steigenden Anforderungen der modernen Fertigung:

Die weltweite Nachfrage nach dünneren, leichteren und effizienteren elektronischen Geräten steigt. Um wettbewerbsfähig zu bleiben, setzen Hersteller auf lasergestützte Dünnschichtstrukturierung.

Unsere Laserlösungen sind darauf ausgelegt, die Grenzen des Möglichen zu verschieben – für eine schnellere Markteinführung, niedrigere Produktionskosten und überragende Produktzuverlässigkeit.

Ganz gleich, ob Sie die nächste Generation von tragbaren Sensoren, hocheffizienten Solarzellen oder flexiblen Displays entwickeln – mit unserem Fachwissen und unseren hochmodernen Lasersystemen erreichen Sie Präzision in Serie.

Erfahren Sie, wie unsere Lösungen zur Laserstrukturierung von Dünnschichten Ihre Fertigung optimieren können. Kontaktieren Sie uns noch heute – wir informieren Sie gerne über unsere industrietauglichen Lasersysteme.