Das Laserbohren ist ein hochpräzises, berührungsloses Verfahren zur Erzeugung von Bohrungen, Innenkonturen und mikrostrukturierten Merkmalen in Glas und anderen Werkstoffen.

Die Zukunft der Glasbearbeitung

Das Laserbohren ist ein Schlüsselverfahren in der modernen Glasbearbeitung. Es ersetzt zunehmend mechanische Bohrverfahren – nicht nur aufgrund seiner überlegenen Bohrqualität, sondern auch aufgrund seiner Prozesssicherheit und Flexibilität. Ob ultradünnes Glas, gehärtete Substrate oder komplexe Innenkonturen: Mit Technologien wie der kontrollierten Laserablation lassen sich selbst die anspruchsvollsten Anforderungen zuverlässig erfüllen. Das Laserbohren von Glas bietet klare Vorteile für Branchen wie die Mikroelektronik, Medizintechnik, Displayherstellung und die Herstellung von Architekturglas – von minimaler Partikelbildung und hoher Kantenqualität bis hin zu maximaler Materialausnutzung.

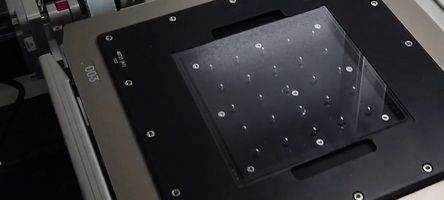

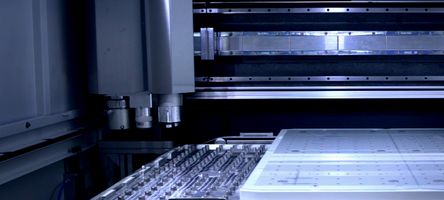

Wir bieten Maschinen für das Laserbohren mit zwei spezialisierten Lasertechnologien an:

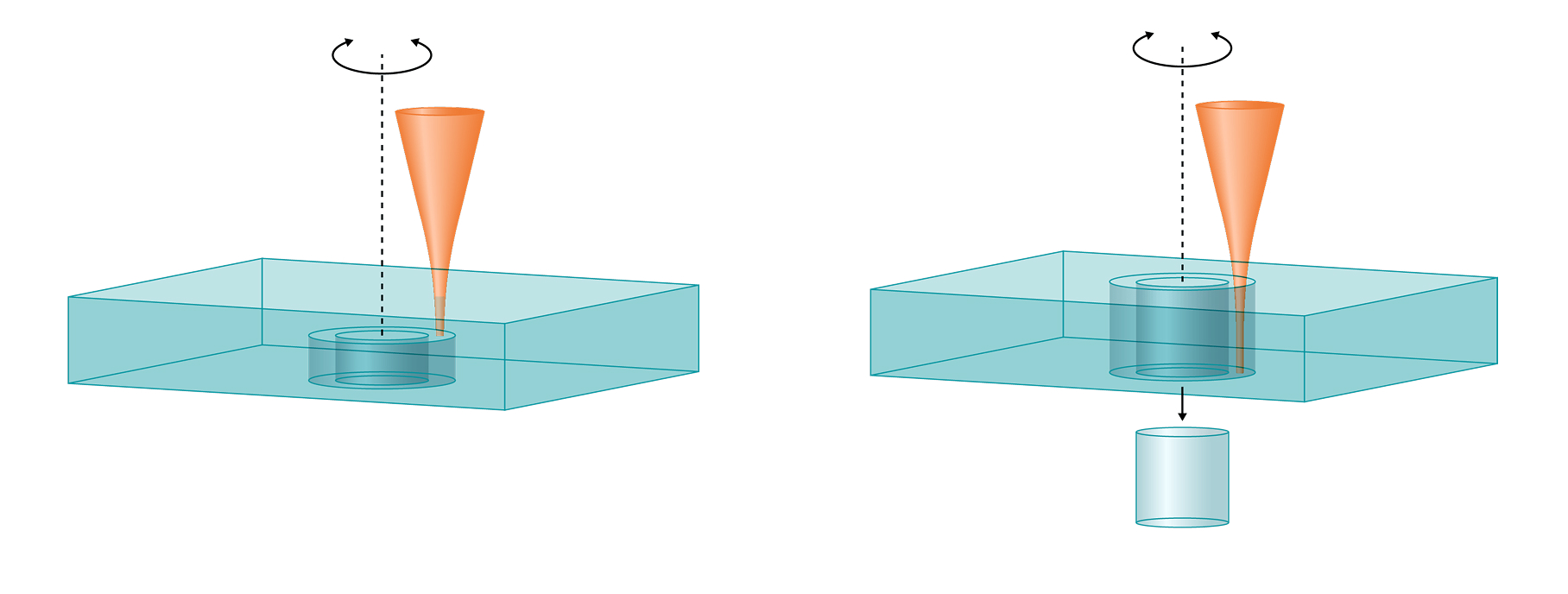

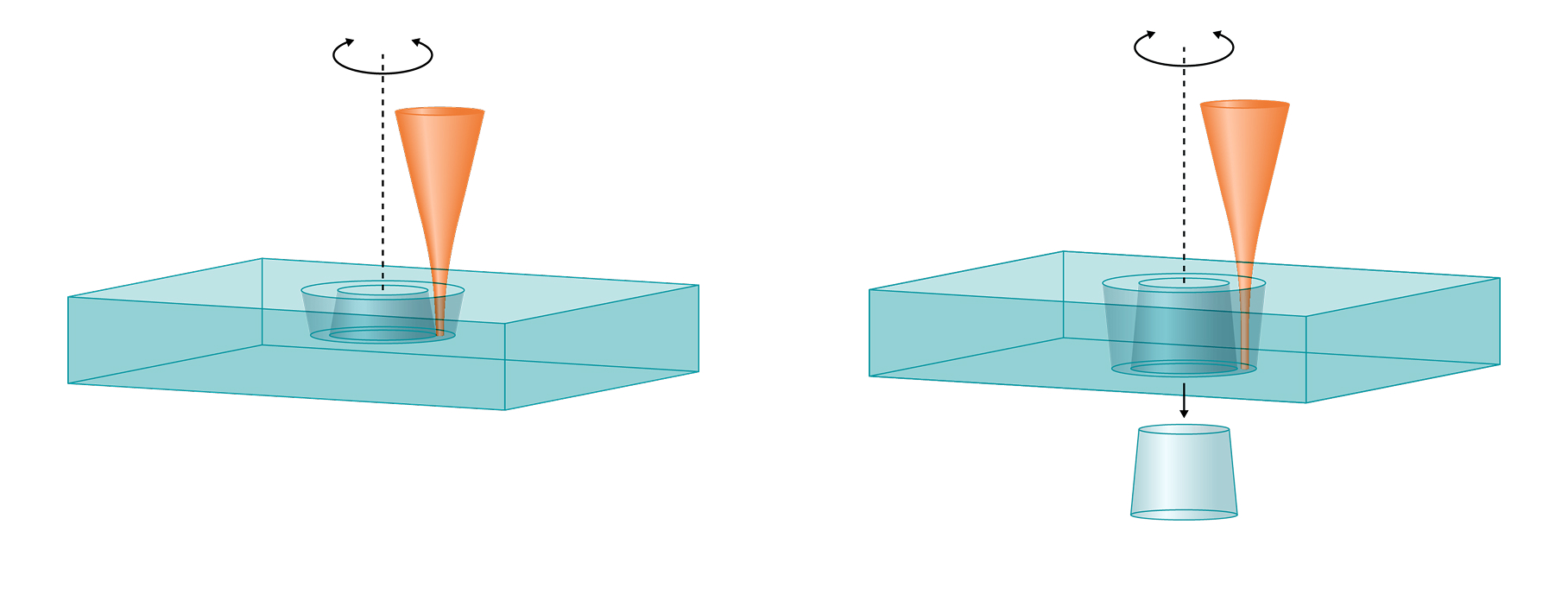

Ablation von unten nach oben

Eine klassische Methode der Laserbearbeitung nutzt die hohe Transparenz von Glas gegenüber dem Laserstrahl gezielt aus. Dadurch kann der Laserfokus in die Rückseite des Glases gesetzt und schichtweise zur Vorderseite bewegt werden. Diese Methode eignet sich besonders für robuste Bohrungen mit hoher Prozessgeschwindigkeit und ist ideal für viele industrielle Anwendungen. Durch den Einsatz eines Nanosekundenlasers erfolgt der Bohrprozess vergleichsweise schnell.

Prozessparameter:

- 1.5 s – 2.5 s @ EXG© 0.5 mm Ø1.0 mm

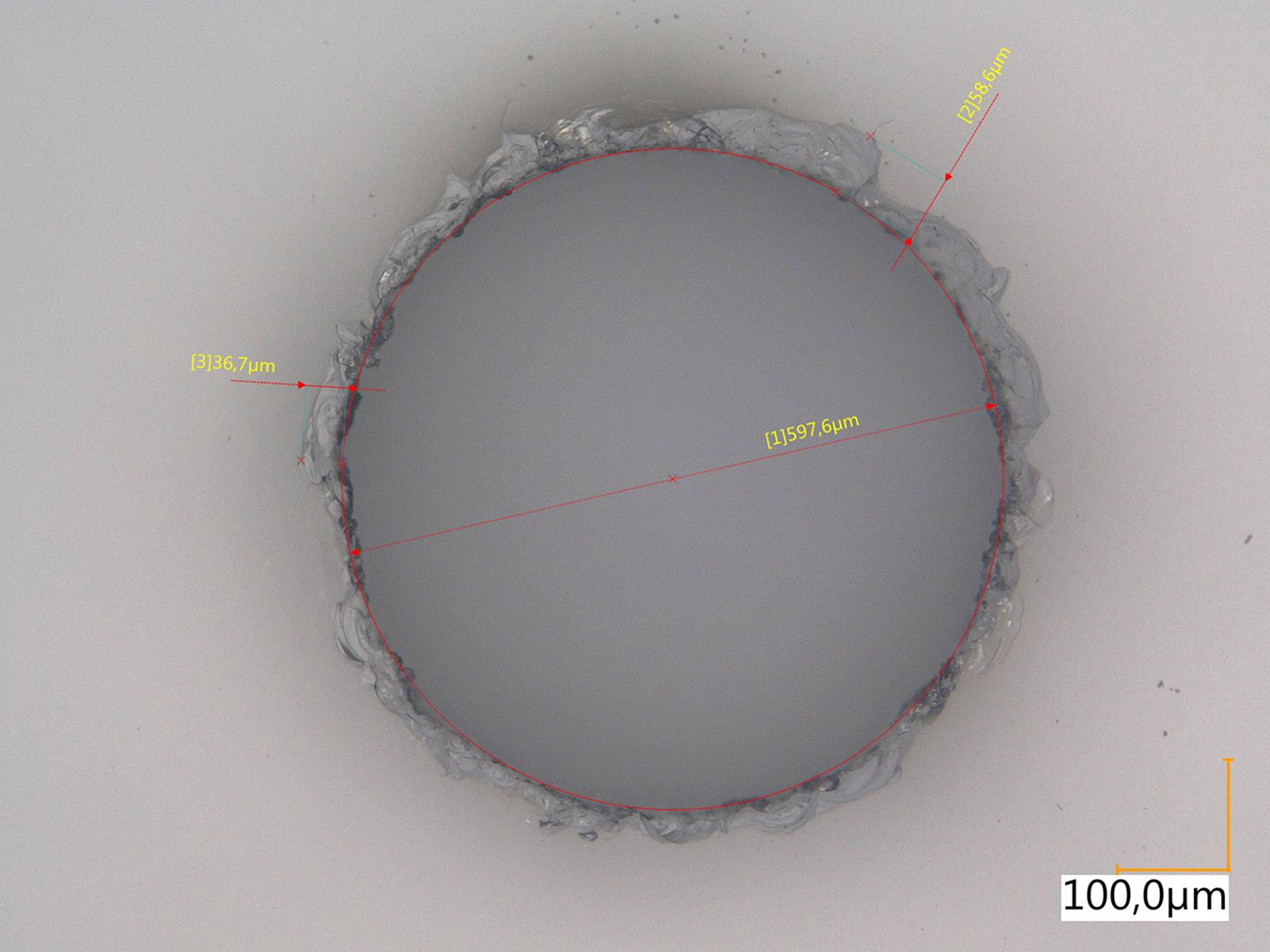

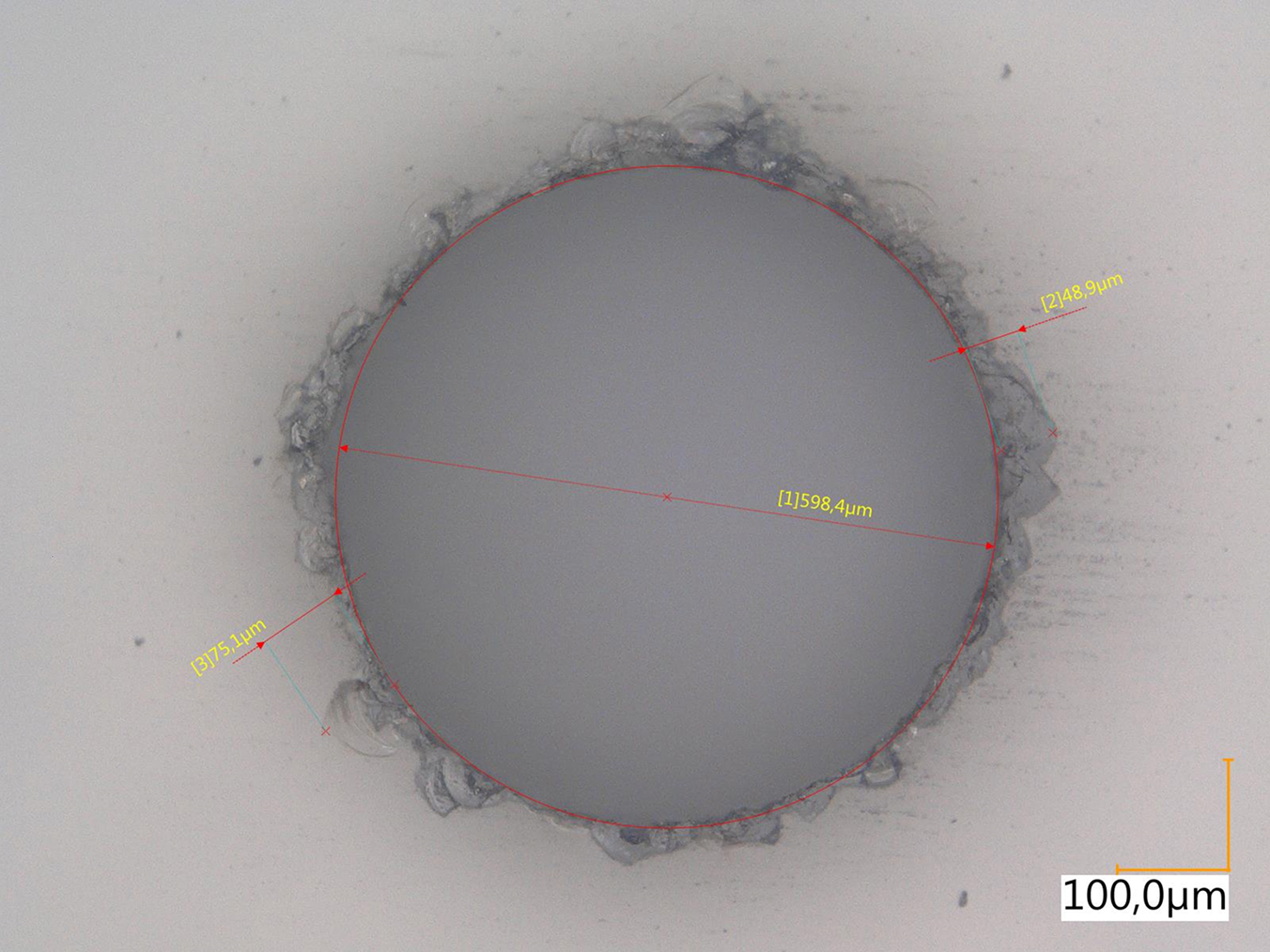

- Chipping < 150 µm

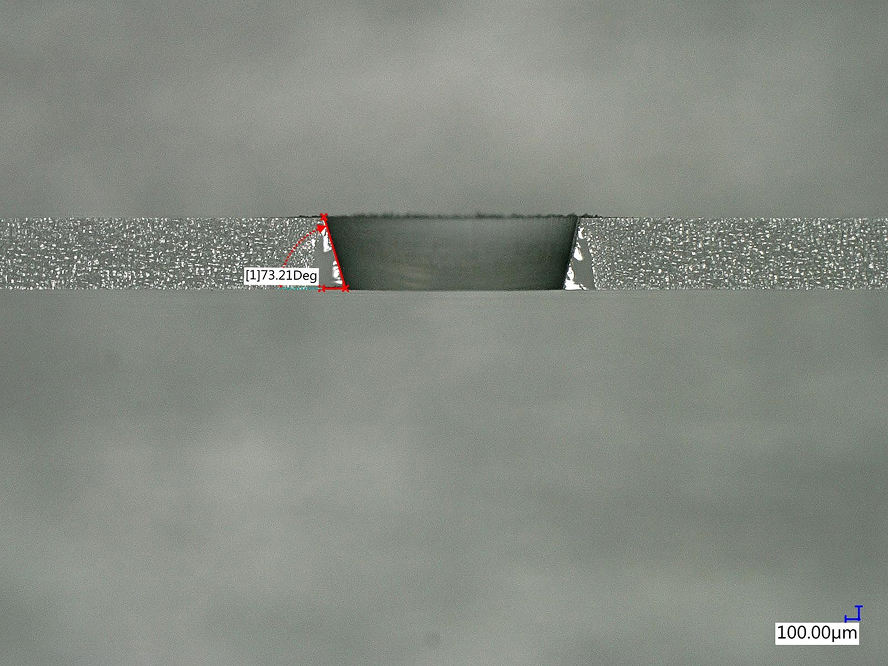

- Minimaler Taper bis 0°

- Aspektverhältnis bis 1:4 (Durchmesser zu Bohrlochtiefe) abhängig vom Produkt

Ablation von oben nach unten

Für hochpräzise Anwendungen können Pikosekunden- oder Femtosekundenlaser eingesetzt werden. Hier kann die Transparenz des Materials nicht ausgenutzt werden da eine nichtlineare Absorption dominiert. Der Laserfokus wird daher von oben nach unten geführt. Aufgrund der ultrakurzen Pulsdauern wird jedoch eine besonders saubere, spannungsarme und partikelarme Bohrung ermöglicht – ideal für empfindliche Gläser und Anwendungen mit höchsten Qualitätsanforderungen.

Prozessparameter:

- 3.5 s – 4 s @ EXG© 0.5 mm Ø1.0 mm

- Chipping < 50 µm

- Minimaler Taper < 15°

- Aspektverhältnis: Abhängigkeit von Taper und Glasdicke (typischerweise 1:1)

Für besondere Anwendungen arbeiten wir derzeit an der Integration der Femtosekunden-Ablation in unser Portfolio. Diese Technologie verspricht nochmals höhere Präzision, geringere Wärmeeinwirkung und neue Möglichkeiten für die Bearbeitung anspruchsvollster Glastypen.

Bei Fragen steht Ihnen unser Vertriebsteam gerne zu Verfügung.

Im Gegensatz zum klassischen mechanischen Bohren erlaubt das Laserverfahren:

Ein zentrales Element der Lasertechnik ist die effiziente Absaugung:

Wir setzen auf speziell entwickelte, beidseitige Absaugsysteme. Dadurch wird der Bohrstaub zuverlässig entfernt, was nicht nur die Reinheit des Prozesses, sondern auch die Qualität der Bohrungen und die Lebensdauer der Anlagenkomponenten deutlich verbessert.

Das Laserbohren ermöglichen trockenes, spannungsfreies und partikelarmes Bohren, selbst bei Glasdicken unter 0,1 mm – ideal für Anwendungen in Displaytechnik, Sensorik und Medizintechnik.

Vorteile des Laser-Glasbohrens gegenüber mechanischen Verfahren

| Kriterium | Laser-Glasbohren | Mechanisches Bohren |

|---|---|---|

| Präzision | Sehr hoch, ideal für Mikrobohrungen | Eingeschränkt durch Werkzeuggeometrie |

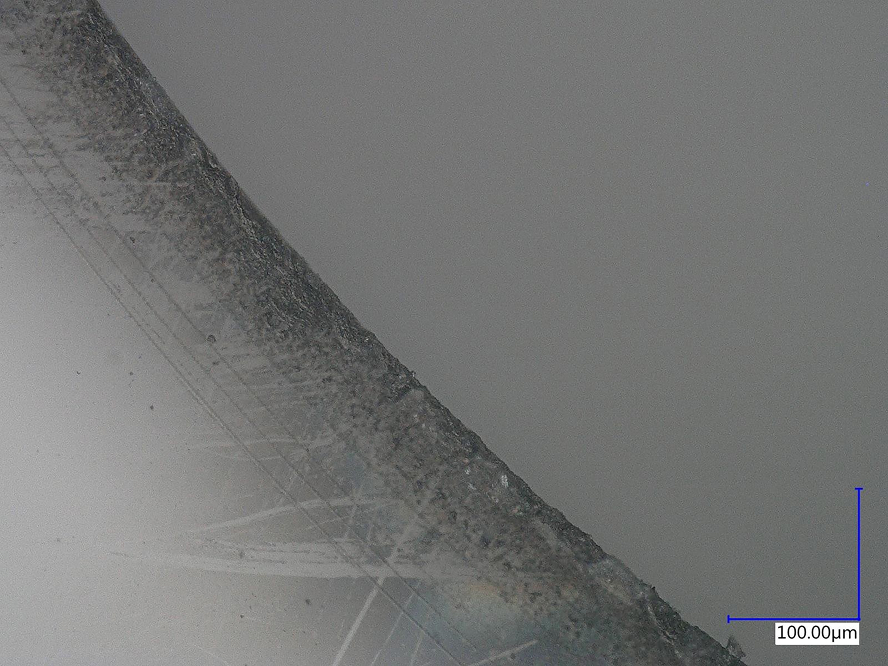

| Kantenqualität | Glatte Bohrwände, geringes Chipping | Grob, oft Nachbearbeitung nötig |

| Mikrorissbildung | Sehr gering | Häufige Mikrorisse und Ausbrüche |

| Partikelbildung und Hilfsmedien | Geringe, durch Absaugung kontrollierbare Partikelbildung. Keine Hilfsmedien (Wasser etc.) nötig | Hohe Partikelbildung, Spül-/Kühlflüssigkeit erforderlich |

| Materialausnutzung | Hohe Ausnutzung durch präzise Geometrien und enge Schachtelung durch berührungslose Bearbeitung. | Höherer Verlust durch Bruch und Toleranzen |

| Geometrische Flexibilität | Trichter- und Sanduhrformen möglich, begrenzt durch Prozessphysik | Meist nur einfache Formen realisierbar |

| Bearbeitung dünner Gläser | Optimal, auch < 100 µm möglich | Bruchrisiko bei dünnem Glas |

| Wartungsaufwand | Gering, kein Werkzeugverschleiß | Hoch, regelmäßiger Werkzeugwechsel |

Anwendungen für das Laser-Glasbohren

Das Laserbohren wird in zahlreichen Branchen eingesetzt, in denen höchste Präzision, Sauberkeit und minimale Materialbelastung gefordert sind:

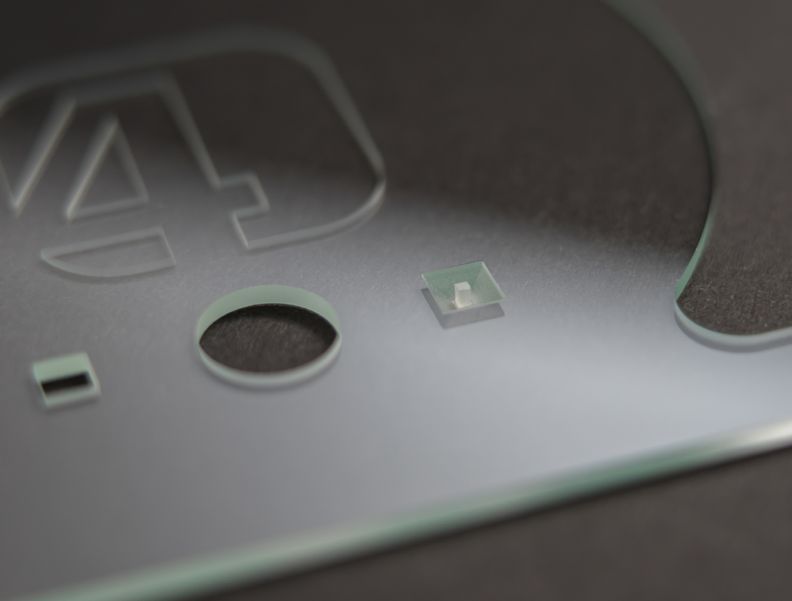

Mikrobohren für Lautsprecher, Kameras oder Sensoren – mit glatten Bohrwänden und minimalem Ausbruch.

Bohrungen für Funktionselemente oder Lichtmodule – auch in beschichteten Gläsern.

Innenausschnitte für Sensorik, HUDs oder Bedienelemente – mit hoher Kantenqualität und Prozesssicherheit.

Mikrobohrungen für Durchkontaktierungen, Mikrofluidik oder Analysechips – partikelarm und präzise.

Bohrungen in Diagnostiksystemen, Lab-on-a-Chip-Anwendungen oder mikrofluidischen Komponenten.

Strukturierte Bohrungen in Dünnglas für Solarmodule oder Beschichtungsträger.

Präzise Innenkonturen in Linsen, Filtern oder Encoderscheiben – ohne thermische Belastung.

FAQ: Laser-Glasbohren mit 4JET Technologie

Geeignet sind Sodalime-, Borosilikat- und Dünnglas. Auch chemisch gehärtete Gläser können – je nach Härtegrad – bearbeitet werden.

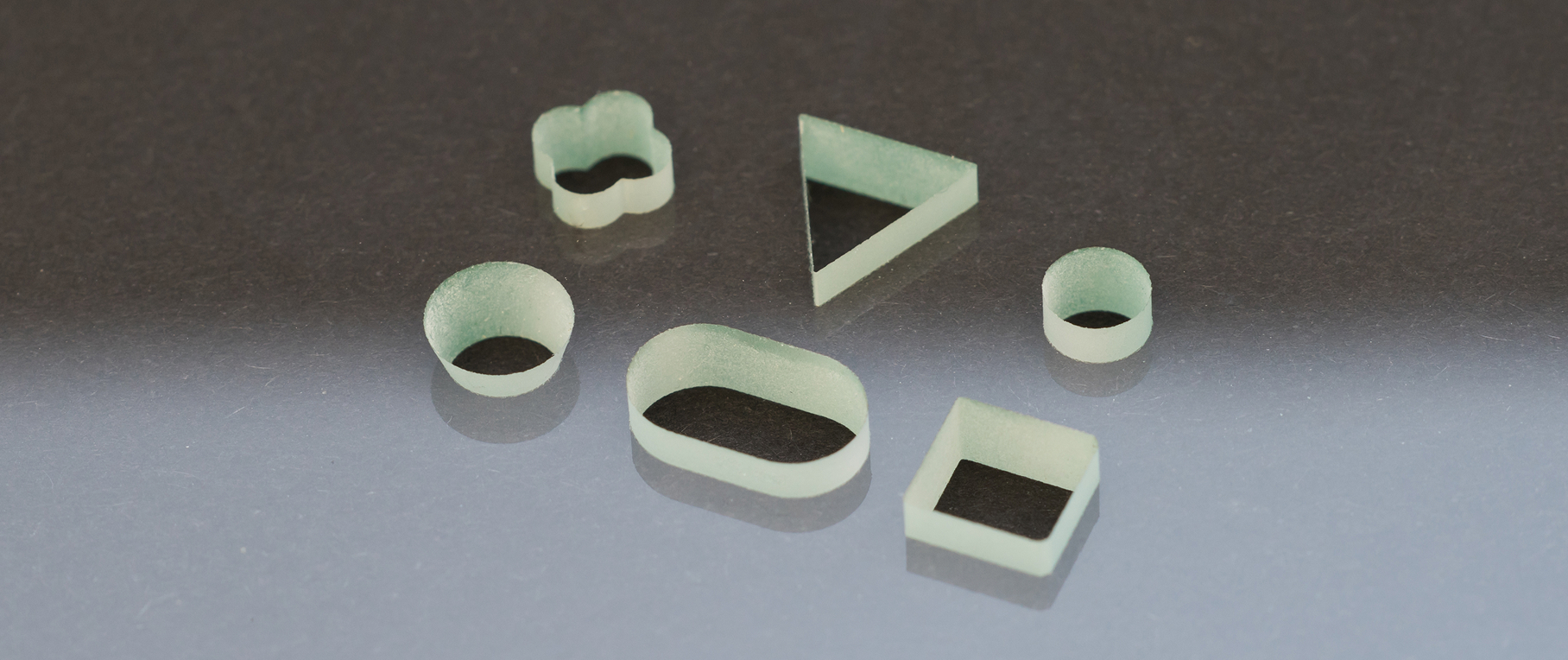

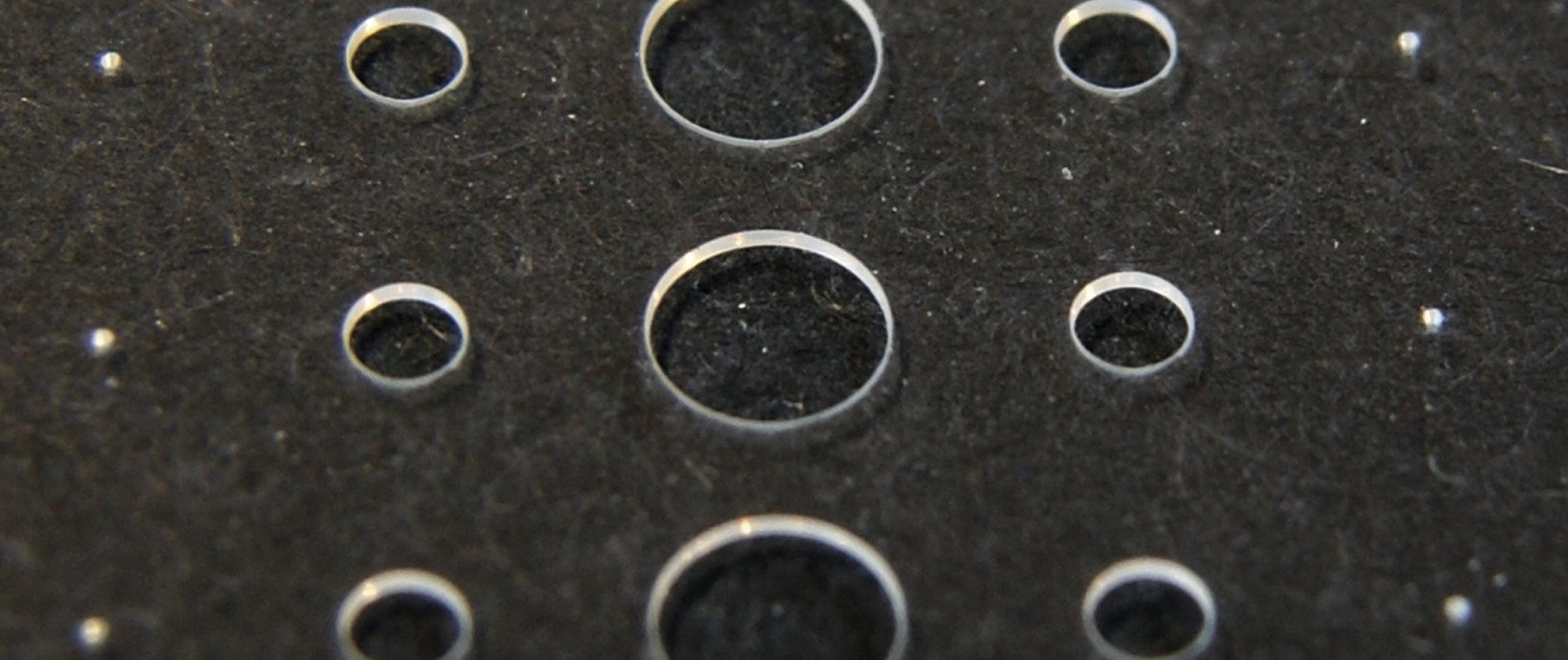

Typische Lochgrößen reichen von 50 µm bis mehrere Millimeter. Auch Freiformen und langgestreckte Öffnungen sind realisierbar. Wichtig ist, dass das Aspektverhältnis eingehalten wird.

Dank des kontaktlosen Verfahrens sind Glasstärken unter 100 µm problemlos bearbeitbar.

Ja – Unser Laserbohrprozess ist in der Serienfertigung im Einsatz. Die Technologie überzeugt durch eine sehr hohe Reproduzierbarkeit und äußerst geringe Prozessschwankungen, was eine konstant hohe Qualität über große Stückzahlen hinweg ermöglicht und sich bereits in verschiedenen industriellen Anwendungen bewährt hat.

Sehr geringe Rissbildung, Kantenrauheit unter Ra 2.5 µm – ideal für optische und funktionale Anwendungen.

Ja – Wir bieten industrielle Lasermaschinen mit integriertem Bohrprozess, als Standalone-Lösung oder zur Linienintegration.

Unsere Lasersysteme benötigen lediglich Strom, Wasser (PCW) und Druckluft (CDA) – es sind keine speziellen Betriebsmedien oder aufwändigen Infrastrukturmaßnahmen erforderlich. Zudem ist die Bedienung der Anlagen so konzipiert, dass sie von unterwiesenem Bedienpersonal ohne spezielle Laserkenntnisse durchgeführt werden kann – ideal für den Einsatz im industriellen Umfeld.

Die Kosten hängen von Glasart, Dicke, Geometrie und Automatisierungsgrad ab. Wir erstellen gerne ein individuelles Angebot oder führen eine ROI-Berechnung durch.