Flexibilität, Stabilität und Wiederverwendbarkeit – Darum Core4

Profitieren Sie von verkürzter Inbetriebnahmezeit und schnellen Systemanpassungen durch die Standardmodule und vorkonfigurierte Workflows von Core4. Durch die Modularität lassen sich technische Neuerungen und kundenspezifische Anforderungen unkompliziert integrieren – ohne Risiken für bestehende Prozesse. Die intuitive Benutzeroberfläche reduziert alltägliche Fehlerquellen und Personalschulungen. Mit der strukturierten Datenhaltung und umfassenden Visualisierung behalten Sie stets den Überblick über Produktionsstatus und Maschinenzustände. Automatisierte Unit Tests, Code Reviews und eine durchgängige CI/CD-Infrastruktur sorgen für Qualität und eine stabile, wartbare Softwarebasis, die kontinuierlich optimiert wird. Unser großes Entwicklungsteam und der Remote Access zum System sorgen für einen schnellen Service und hohe Anpassungsfähigkeit. Ihre Anforderungen und Feedback fließen in die laufende Weiterentwicklung von Core4 – agil, praxisnah und mit einem klaren Ziel: die beste Steuerungslösung für den industriellen Einsatz zu liefern.

Key Features für Peak Performance

Modularität auf Komponentenebene – Anpassungsfähigkeit als Gamechanger

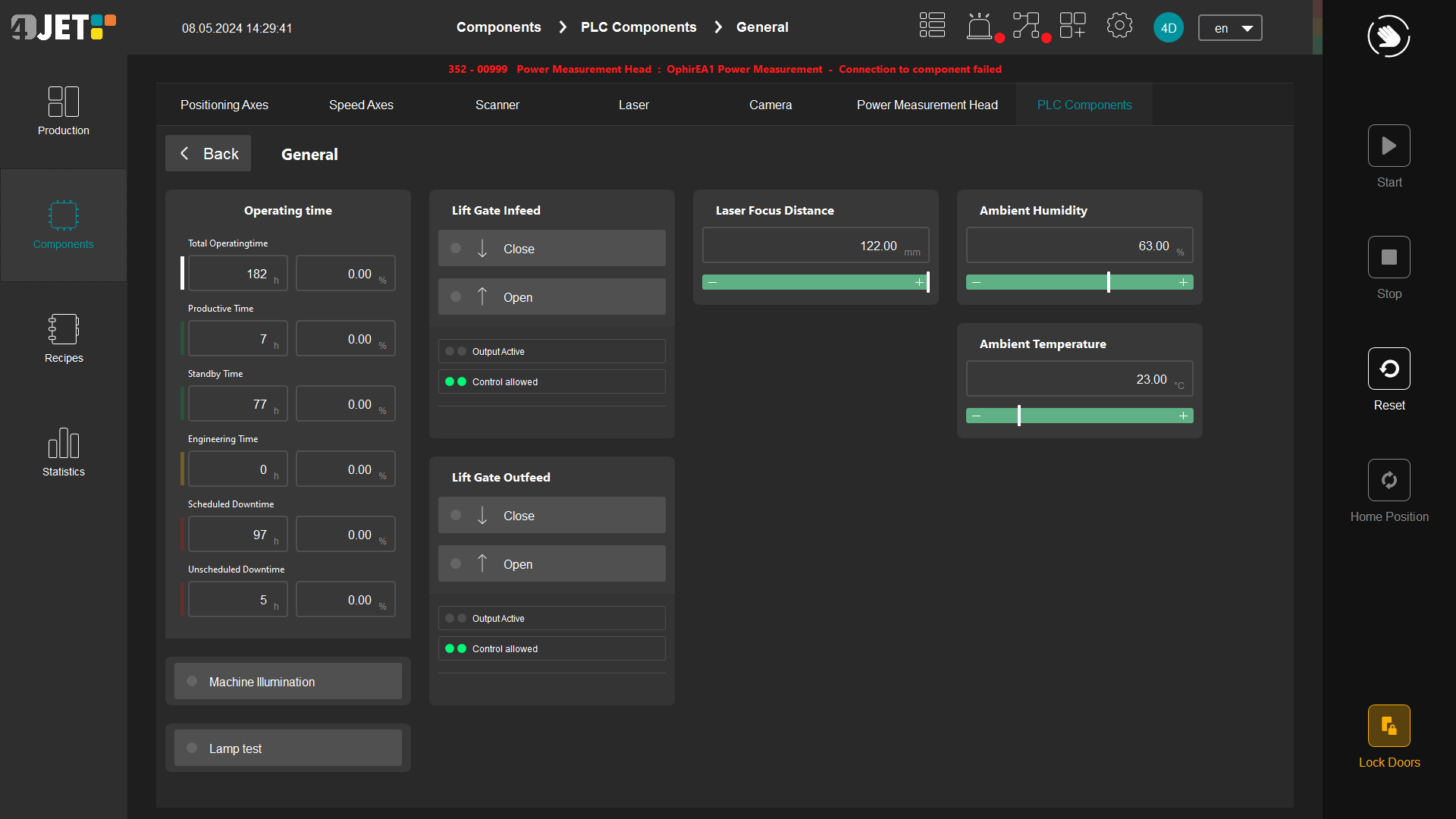

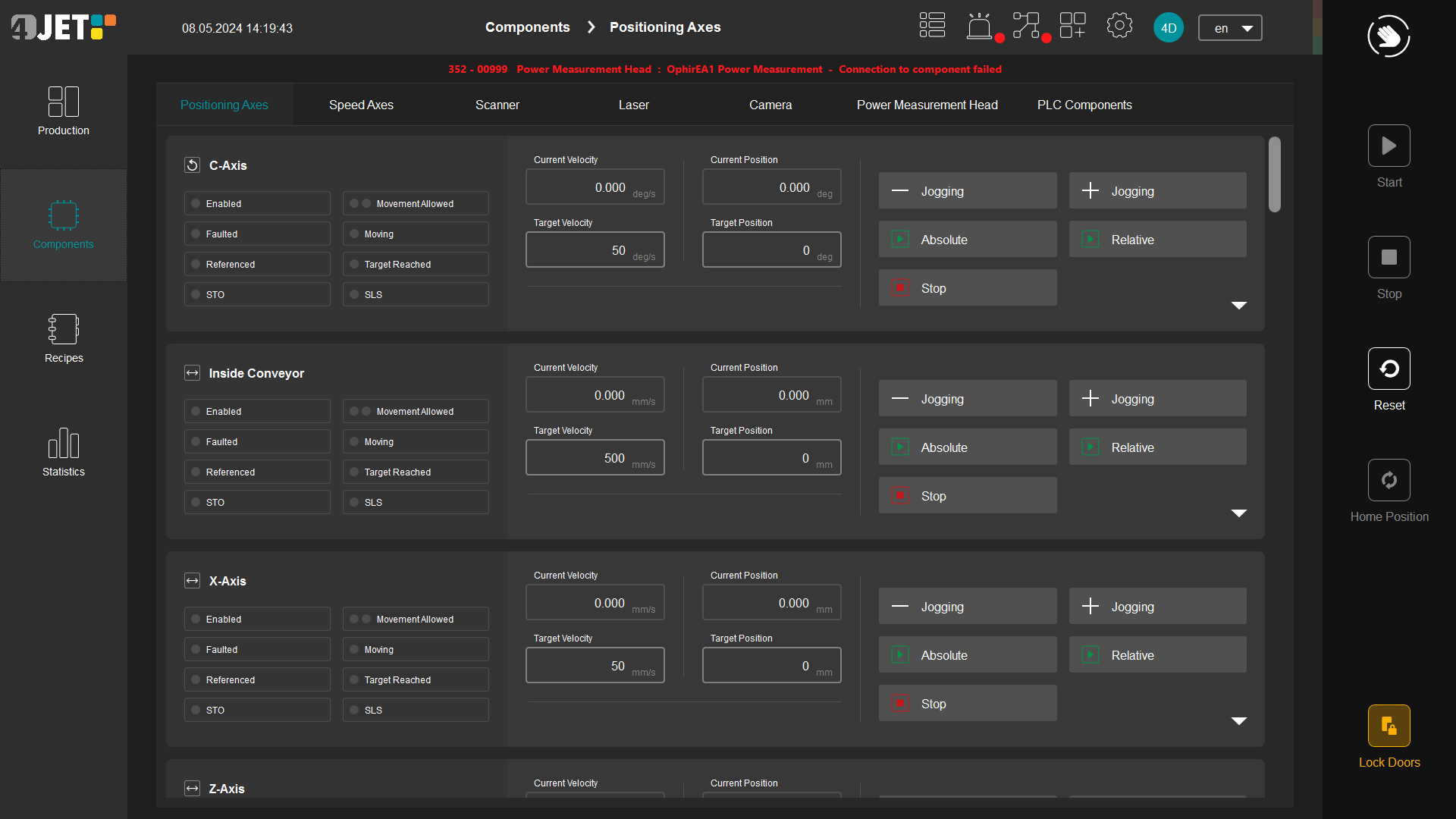

Das komponentenbasierte Software-Design ermöglicht eine Bandbreite an Anwendungen und Maschinenkonfigurationen. Alle Hardwarekomponenten – vom Laser über Scanner und Achssysteme bis hin zur SPS-Steuerung – sind innerhalb des Frameworks in eigenständige und voneinander entkoppelte Softwarebausteine gegliedert. Durch die modulare Architektur können neue Funktionen oder Hardwareelemente einfach integriert werden, ohne die bestehende Funktionalität zu beeinflussen – ideal für kundenspezifische Anpassungen oder zukünftige Systemerweiterungen. Mehrere Softwareingenieure können parallel an separaten Modulen arbeiten und somit eine schnelle, anpassungsfähige Weiterentwicklung der Software gewährleisten.

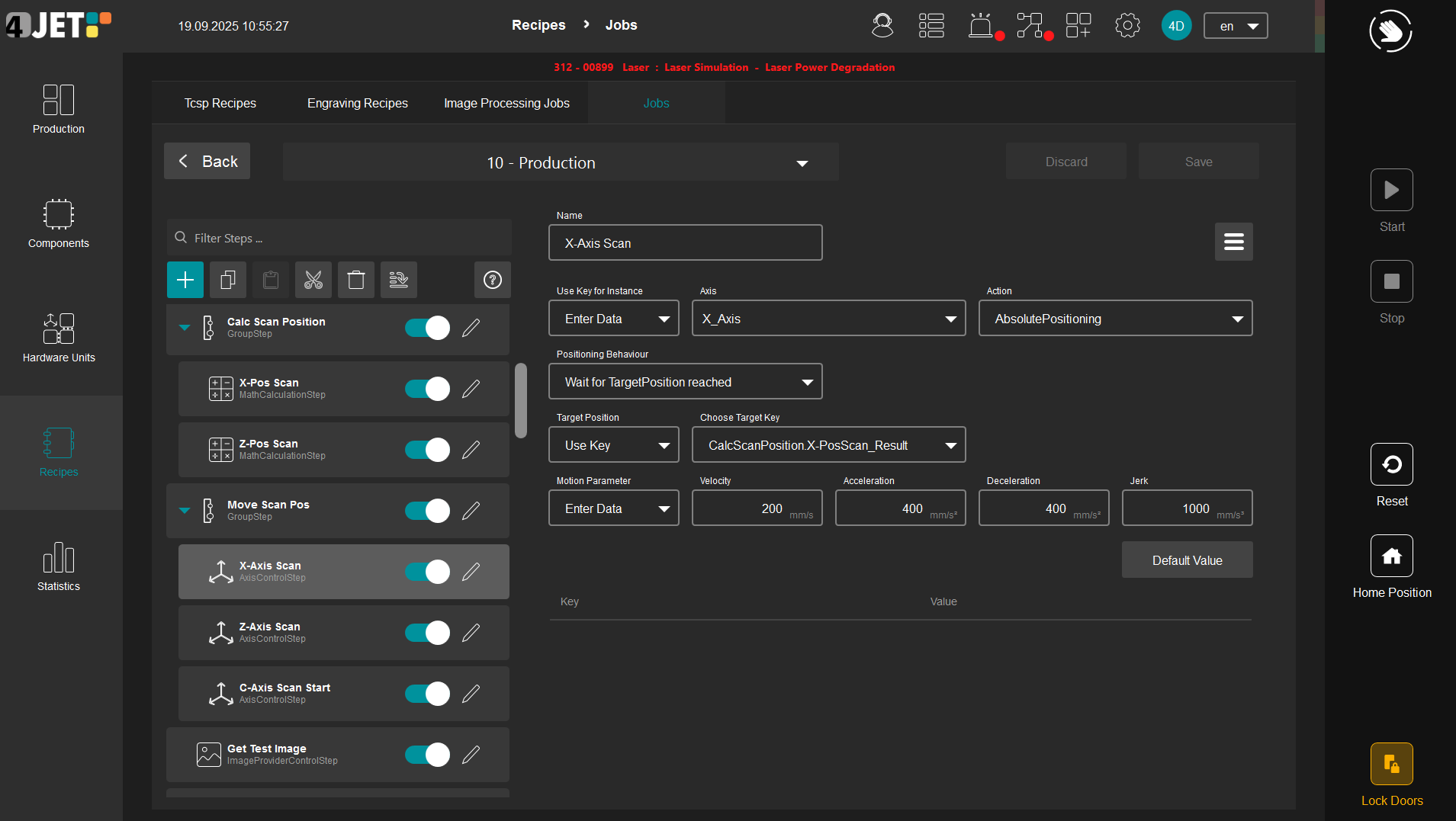

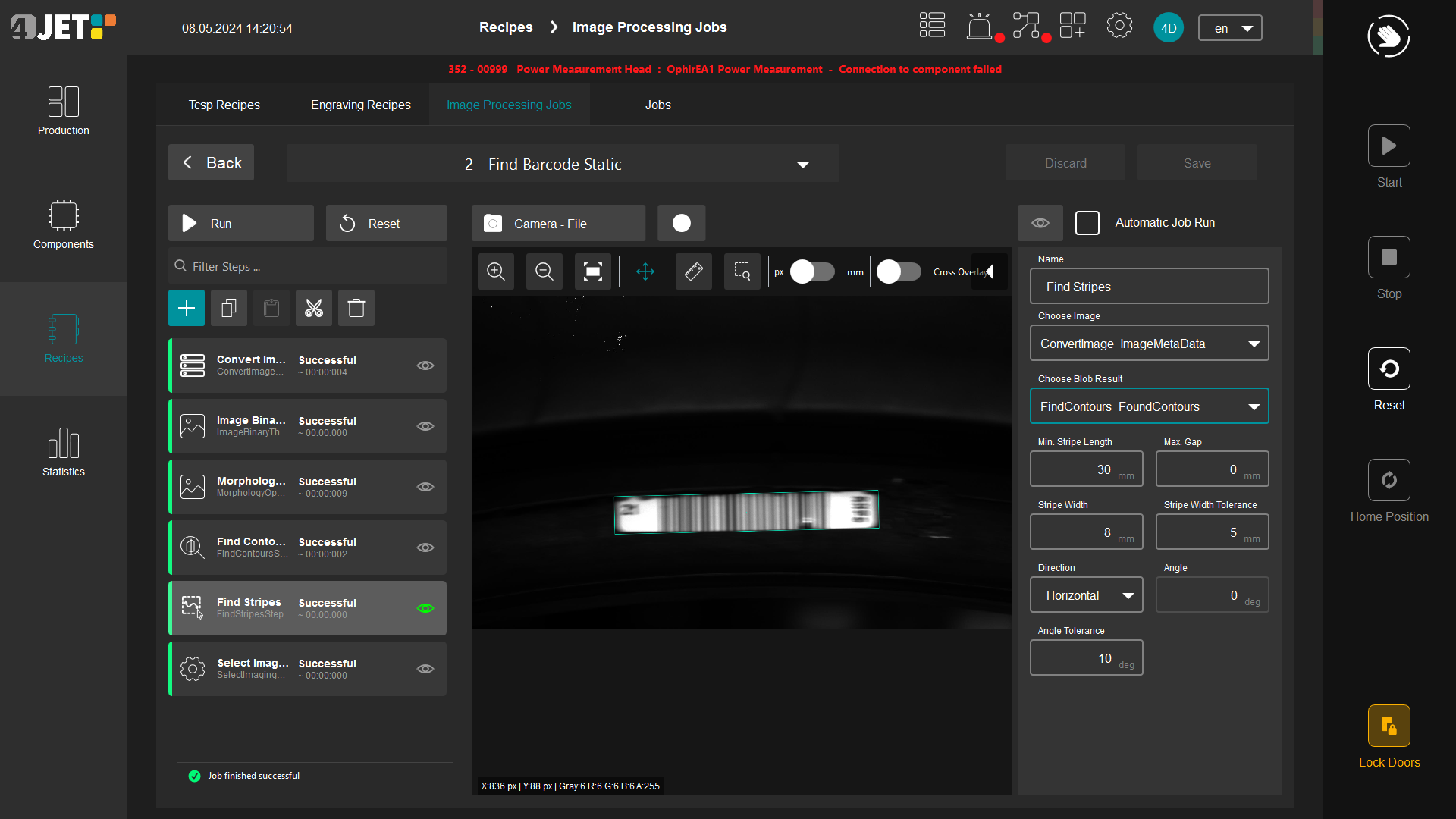

Modularität auf Prozessebene – Flexible Verfahren, einfach konfiguriert

Hohe Standardisierung bei maximaler Flexibilität, das ermöglicht der rezeptbasierte Ansatz von Core4. Aus über 200 spezialisierten Bausteinen, sogenannter Steps, lassen sich individuelle Prozessrezepte konfigurieren – direkt in der Software.

Die Steps stellen mathematische Berechnungen, Bildverarbeitung, Kommunikation mit Maschinenkomponenten und logische Abläufe dar. Komplexe Prozesse werden durch einfache Konfigurationen der Steps als No-Code-Bausteine abgebildet, ohne tiefgreifende Programmierung. Neue Produkte, Varianten oder kundenspezifische Anforderungen können so schnell und effizient umgesetzt werden. Durch die Abbildung von CAD-Postprozessoren als Step, werden schnelle CNC-Änderungen möglich.

Flexible Workflows und standardisierte Schnittstellen ermöglichen eine nahtlose Einbindung in bestehende Produktionslinien – inklusive MES-Systemen, Fördertechnik und Peripheriegeräten.

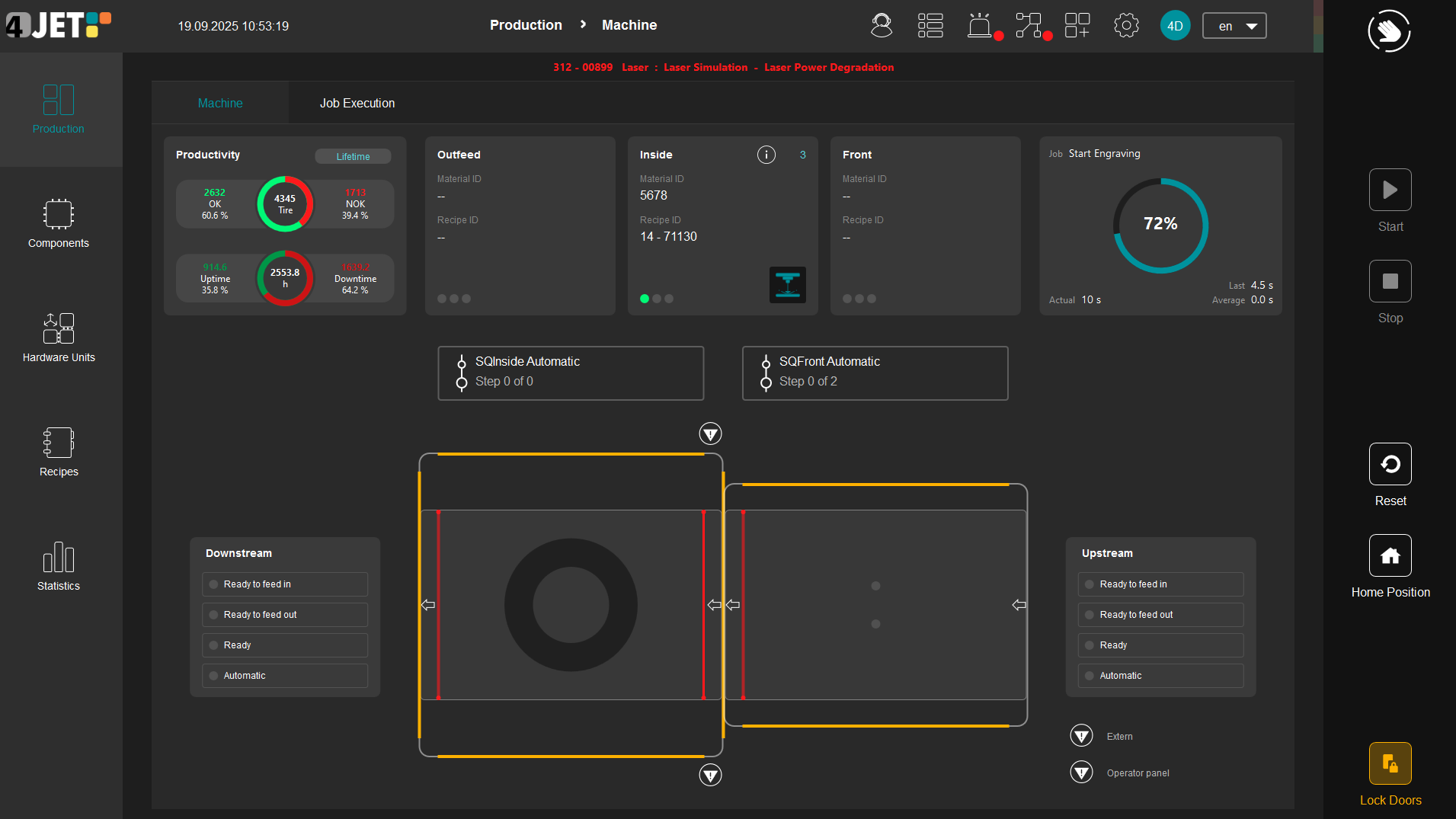

User Interface – Klarheit, Intuition und Funktionalität

Das moderne und intuitive Interface orientiert sich an den Bedürfnissen Ihrer Mitarbeiter, Servicetechniker und Ingenieure, egal ob an der Produktionslinie, im Engineering oder im Serviceeinsatz. Die maschinenübergreifende, benutzerfreundliche Oberfläche vereinfacht die Einarbeitung von Personal und die Handhabung von Rezepten. Vollständig touch-optimiert eignet sie sich für industrielle Panels. Mehrsprachigkeit und rollenbasierte Benutzerführung machen sie mühelos weltweit in verschiedenen Produktionskontexten einsetzbar.

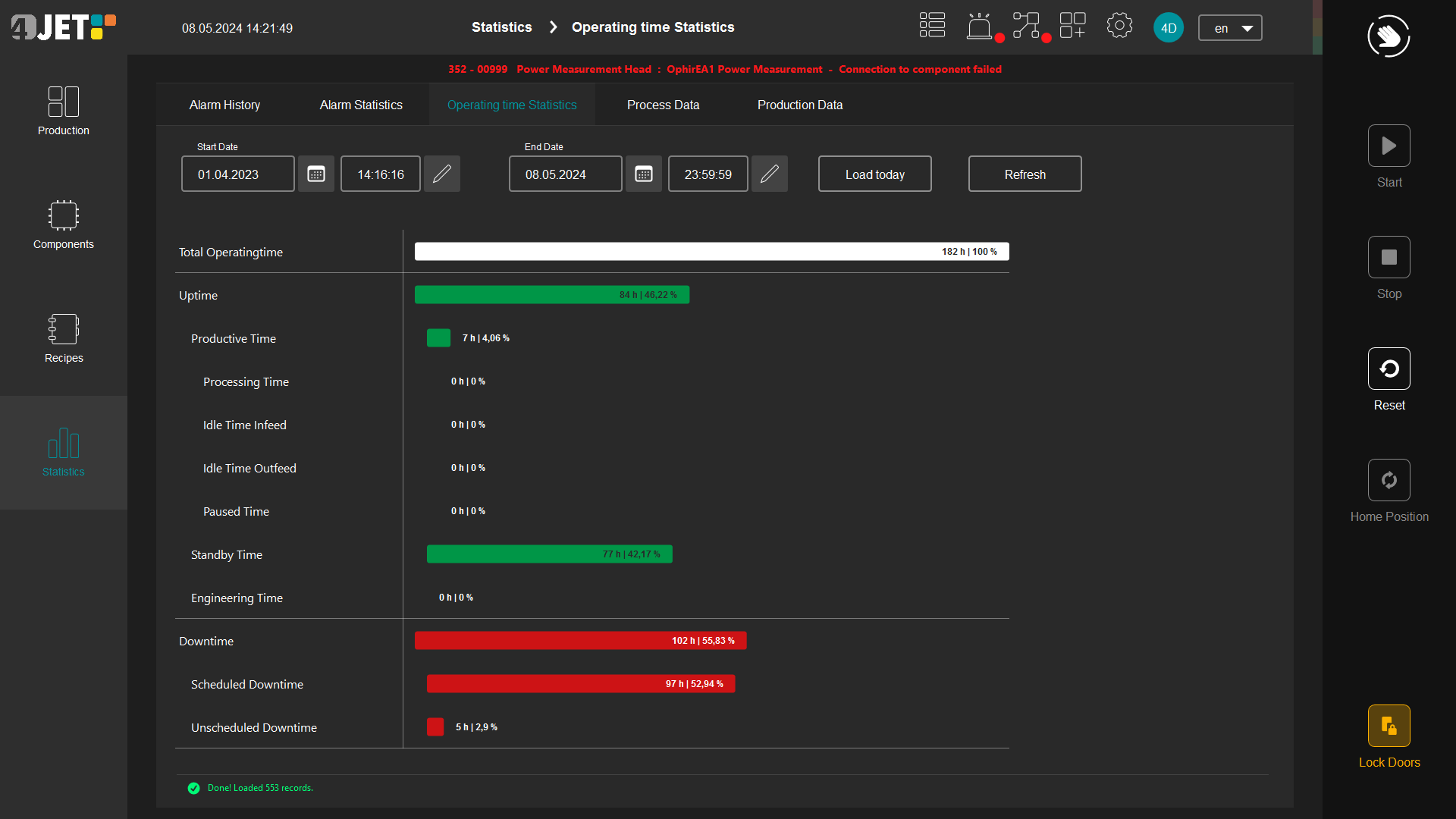

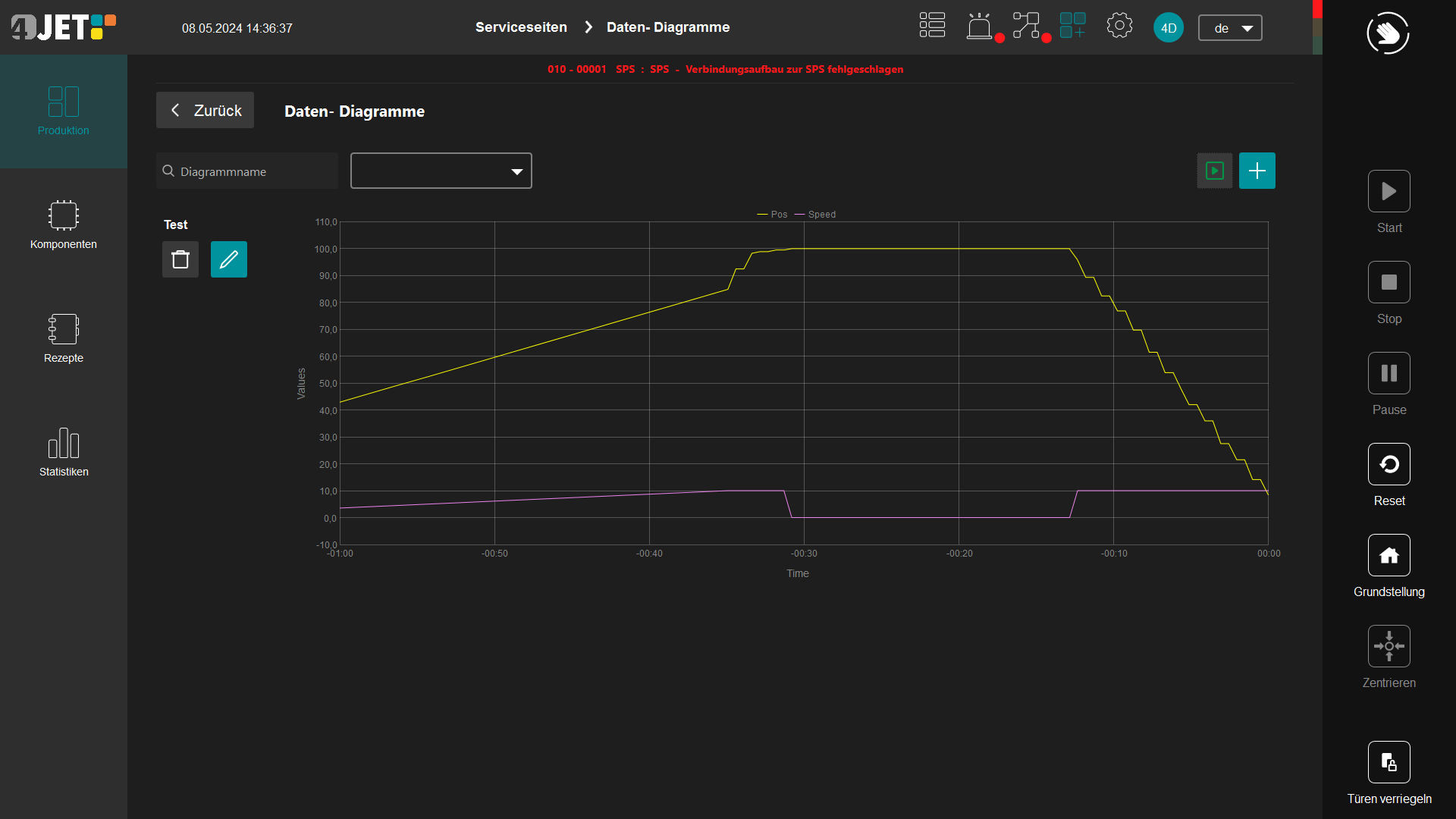

Datenbank und Datennutzung – behalten Sie stehts den Überblick

Maschinen-, Rezept- und Prozessinformationen werden in der zentralen, dokumentenbasierten Datenbank von Core4 verwaltet. Jeder Softwarebaustein ist im modularen Design nahtlos an diese geknüpft. So lassen sich Änderungen schnell nachvollziehen, versionieren und gezielt zurückverfolgen – ein großer Vorteil in validierten Produktionsumgebungen oder bei komplexen Produktvarianten. Von der Rezeptentwicklung über die Produktion bis zur Analyse kann der gesamte Prozess lückenlos dokumentiert werden. Maschinenkonfigurationen, Benutzereinstellungen, Produktionsdaten, Parameterverläufe, Fehlerprotokolle sowie individuelle Prozessrezepte werden in der Datenbank abgelegt. Live-Daten werden nach SEMI 10 Standard in Echtzeit visualisiert, verarbeitet und stehen Ihnen für Analysen, Auswertungen und Optimierung zur Verfügung. Durch Logging können Statusmeldungen oder Fehler auch rückwirkend eingesehen und zur Prozessverbesserung genutzt werden.